本文是一篇工程硕士论文,本试验选用陶瓷颗粒作为增强相,基于7055铝合金的成分,通过氟盐(MS)法与中间合金(MA)法两种方式,制备TiB2-Al3Ti改性复合焊丝,对喷射成形7055铝合金进行TIG焊,获得了组织与性能良好的熔化焊接头。

第1章 绪论

1.1 研究背景

在当今社会中,人们对于材料的强度、韧性、塑性、耐磨性能和弹性模量等力学性能与理化性能在生产制造行业的需求提出了越来越严苛的标准,以满足人类愈发多样的实际需求。相应诞生的新材料、新设备、新技术能否快捷、经济的投入实际生产、应用成为了衡量其成功与否的关键[1,2]。

具有比强度高、断裂韧性好、易加工等特点的铝合金已经在制造业中得到了十分广泛的应用,而其中以Al-Zn-Mg-Cu(7xxx)合金为主的可热处理高强铝合金更是如此[3-5]。它能够取代部分传统的高密度耗材,实现应用组件的轻量化,以实现减少生产消耗,降低生产成本。为此,世界上众多科研机构和铝加工制造单位投入了大量人力与物力用于开发高性能新型铝合金及其制备工艺的研究,以提升铝合金的综合性能指标,其中在快速凝固工艺方面的研究特别突出。

喷射成形技术是基于传统快速凝固-粉末冶金技术基础上,研发出来的一种新型高效的金属材料制备工艺[6]。通过这种方式获得的高强铝合金,具有力学性能优异,抗应力腐蚀性能好的特点,现正广泛应用于航天航空、军事装备等领域[7,8]。所以,对以大飞机、天宫空间站等为应用背景的喷射成形7xxx系铝合金,对其开展熔化焊的相关研究,以改善喷射成形高强铝合金的焊接性,为喷射成形7xxx系高强铝合金的全面实际应用提供理论依据与技术研究,具有十分重大的社会价值和经济效益。

对于高强铝合金的焊接,搅拌摩擦焊(FSW)是一种十分可靠的方法[9]。但是由于FSW需要严苛的工装夹具,设备需求空间体积大,无法大规模应用与推广[10,11]。而钨极惰性气体保护焊(TIG)对焊件夹持要求相对较低,能进行全位置焊接,适合于复杂构件的焊接,是实现焊接过程自动化的理想焊接方法[12]。

........................

1.2 超高强铝合金喷射成形技术

1.2.1 喷射成形技术简介

近年来,喷射成形技术已经变为学术界和工程界研究改进的项目之一。喷射成形(spray forming)的理念和蓝图最早是由20世纪70年代初英国Swansea大学的Singer教授提出,又被称作喷射沉积(spray deposition),但是他的研究只限于铝合金[20]。后来,喷射成形技术得到了进一步发展,并于20世纪80年代由英国威尔士尼思(Osprey metals)公司的深入钻研,使得该种技术获得了专利,因此喷射成形通常被称为“Osprey工艺”[21]。

工程硕士论文怎么写

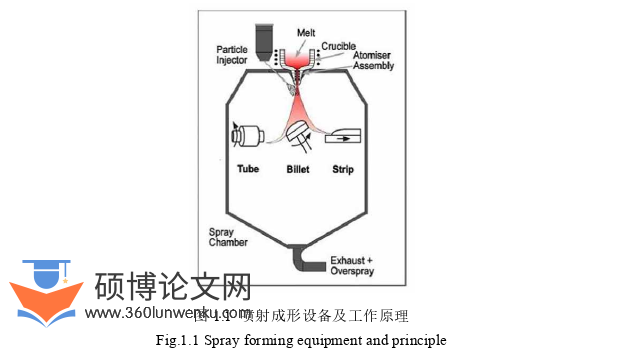

如图1.1展示了喷射成形设备的结构和工作原理。喷射成形是高压气体(氩气、氮气等保护气体)高速冲击熔融金属,使其破碎成微小的液滴,同时与雾化金属发生强对流散热,使得液滴运动到沉积的坯体上时具有很高的冷却效率和很快的轴向速度而强制冷却,之后会随着冷却坯体和喷嘴的相对运动获得所需形状的坯料。整个过程可以分化为雾化、飞行、沉积、冷却和凝固几个阶段[22]。

喷射成形与传统制备材料的技术相比具有如下特点[23]:

(1) 喷射成形可以制备板、锭、筒、环和管等形状各异的各种产品或半成品。 (2) 冷却速率极快,通常能够到达102-105K/S。 (3) 制备流程短,生产成本低,生产效率高。

............................

第2章 实验材料、方法及设备

2.1 试验方案

本试验拟选择与铝合金具有良好润湿性,界面错配度较小的陶瓷颗粒作为增强相,设计以7055高强铝合金成分为主体成分的焊丝。采用原位反应中的氟盐法和中间合金法,制备陶瓷颗粒改性铝合金复合材料并研究其组织与性能。后将复合材料进一步加工为填充焊丝,对喷射成形7055铝合金进行TIG焊,并设计合适的热处理工艺参数以提高接头力学性能和耐腐蚀性能。对焊态和热处理态样品焊缝的显微组织和物相组成进行分析,同时对两类状态的样品进行性能测试,力求从微观组织变化合理解释不同性能的原因。

随着人们对铝基复合材料的研究越来越深入,纳米陶瓷颗粒增强铝基复合材料已经成为了当今材料人重点研究的一个领域。通过将陶瓷颗粒加入到铝合金基体中,可以获得各项优秀的性能。铸造法制备颗粒增强复合材料具有操作方便,成本较低的优势,但颗粒容易团聚。故在制备复合焊丝时加上电磁搅拌辅助,用以打散陶瓷颗粒在熔体中的聚集,使其最大程度的分散在铝基体中

......................

2.2 复合材料制备

2.2.1 试验材料与设备

本试验制备复合材料采用的原材料有:高纯度铝块、纯铜、纯锌、纯镁、氟钛酸钾(K2TiF6)、氟硼酸钾(KBF4)、Al-3B(wt.%)中间合金、Al-5Ti(wt.%)中间合金,打渣剂:冰晶石(Na3AlF6),精炼剂:六氯乙烷(C2Cl6)。

本试验采用熔炼原位合成的方法制备复合材料,所用设备如下:高温熔炼炉、高温石墨坩埚、精密电磁搅拌配套设施、浇铸铜模具、数显热电偶、排风管、坩埚夹具、扒渣勺、防毒口罩等。

2.2.2 氟盐法(MS)制备路线

当纯铝在石墨坩埚中全部熔化后,将温度升至850 ,加入混合均匀并高温烘烤2小时的氟钛酸钾、氟硼酸钾混合盐,打开电磁搅拌器,保温20 min;取出坩埚置于耐火砖,先后加入3g精炼剂与1g打渣剂,搅拌后扒渣,放回坩埚;当温度回升至750 时,加入纯Cu和纯Zn,反应10 min,然后加入精炼剂、打渣剂,搅拌扒渣;当温度降至680 时,加入纯Mg,静置3 min后扒渣;最后加热至720 ,倒入铜模中进行浇注获得铸锭。

2.2.3 中间合金法(MA)制备路线

当纯铝在石墨坩埚中全部熔化后,将温度升至950 ,先后加入Al-5Ti和Al-3B中间合金,并打开电磁搅拌器,保温25 min;当温度降至750 时,加入纯Cu和纯Zn,反应10 min;当温度降至680 时,加入纯Mg,静置3 min后加入精炼剂、打渣剂,搅拌均匀后扒渣;最后加热至720 ,倒入铜模中进行浇注获得铸锭。

...........................

第3章 陶瓷颗粒增强复合焊丝成分设计及性能分析 .......................... 20

3.1 陶瓷颗粒选取原则 .......................................... 20

3.2 TiB2原位合成的反应原理 .......................... 21

第4章 TiB2-Al3Ti对喷射成形7055铝合金TIG焊接头组织和性能的影响 ................ 35

4.1 焊缝宏观成型分析 .................................. 35

4.2 焊缝显微组织分析 ........................................ 36

第5章 焊后热处理对焊接接头组织及性能的影响 ............................... 53

5.1 不同时效方法的热处理工艺 ......................................... 53

5.2 热处理接头的显微组织 .......................................... 54

第5章 焊后热处理对焊接接头组织及性能的影响

5.1 不同时效方法的热处理工艺

工程硕士论文参考

超高强铝合金发展至今,都是先从强度方向着手研究,接着再往兼备良好延伸率的途径深入,最后在开发机械性能与腐蚀性能都满足要求的高性能合金[31]。在最初追求高强度阶段,人们研究出了T6处理制度。经过T6峰值时效的铝合金,基体主要由GP区与过度相η'相组成,具有十分优秀的强度。但是大多数的晶粒周围会有连续分布呈线条样式的η相,同时很少有无沉淀析出带出现,故耐腐蚀性能很差[94]。

之后又开发出了双级时效的制度,发现经过该工艺处理后的材料耐腐蚀性能有了明显改善,但是力学强度有所下降。双级时效是一种过时效工艺,在第一级处理时温度较低,可以在铝基体中生成细小而弥散的GP区,能作为二级加热过程中析出相的先行区。在二级时效时温度略有提升,析出相会变粗大,这也是导致强度变弱的原因[95]。与T6工艺相比,双级时效的晶界处会有明显无沉淀析出相出现,并在晶界处有粗大、分段的相析出,而这是耐腐蚀性能提高的表现。

回归在时效(RRA)热处理是一种三级时效工艺,它能让铝合金材料在拥有较好的耐腐蚀性下又不损失太多的强度,现已被广泛用于航天材料中。该种工艺分为低温预时效、较高温回归时效和低温再时效三个处理过程。在回归过程中,合金中细小的强化相溶解回基体中,固溶的成分会向晶界偏移,导致晶界周围缺少固溶成分,最终也使得晶界析出相粗化,有无沉淀析出相出现[96]。

........................

结论

为了解决喷射成形7055铝合金熔化焊接头力学性能差,难以满足实际服役需求的问题。本试验选用陶瓷颗粒作为增强相,基于7055铝合金的成分,通过氟盐(MS)法与中间合金(MA)法两种方式,制备TiB2-Al3Ti改性复合焊丝,对喷射成形7055铝合金进行TIG焊,获得了组织与性能良好的熔化焊接头。此外,对接头进行热处理,研究了时效工艺对焊缝(WM)组织及性能的影响。主要得出以下结论:

1. 基于高温下TiB2与α-Al具有良好润湿性的特点,采用MS与MA法制备了TiB2-Al3Ti复合焊丝,对比了MS和MA法的焊丝显微组织及力学性能。

(1) 复合焊丝中,由于TiB2陶瓷颗粒与α-Al的润湿性良好,MS焊丝中的TiB2颗粒在基体上均匀分布,仅存在少量团聚;MA焊丝中TiB2颗粒同样分布均匀,未观察到团聚的TiB2,MA焊丝中还出现环状Al3Ti,为生成TiB2的中间产物,同样为增强相。与铸态7055铝合金相比,两种焊丝的组织均从粗大的树枝晶变为细小的等轴晶,平均晶粒尺寸从125 μm(7055)减小至50 μm(MS)和56 μm(MA)。

(2) 与铸态7055铝合金相比,复合焊丝的力学性能得到了提升。抗拉强度和延伸率分别从164±10 MPa、1.83±0.21%增加至272±10 MPa、4.23±0.26% (MS)和260±10 MPa、2.99±0.24%(MA)。显微硬度从127±2.1 HV0.1 (7055)提高至132±2.5 HV0.1 (MS)和134±2.4 HV0.1 (MA)。

2. 使用MS和MA复合焊丝对喷射成形7055铝合金进行TIG焊,研究了这两种焊丝对WM显微组织及力学性能的影响,并与7055母材焊丝焊接的WM进行对比。

(1) 显微组织。增强颗粒在WM中的分布形式相比焊丝未发生明显变化。使用母材焊丝焊接的WM组织为粗大的枝状晶,而使用改性焊丝焊接的WM组织为细小的等轴晶,晶粒平均尺寸从100 μm(7055)细化至28 μm(MS)和25 μm(MA)。陶瓷颗粒有效地减少了WM中共晶相的生成,打断了晶界处连续生长的共晶相,改善了WM的热裂纹敏感性。结合XRD与TEM分析可知,MS-WM的增强相为TiB2,MA-WM增强相为TiB2和Al3Ti。

(2) 力学性能。陶瓷颗粒的加入使得接头性能显著提升,强度和延伸率分别从245±5 MPa、1.79±0.24% (7055)增加至313±6 MPa、5.64±0.24% (MS)和284±7 MPa、4.0±0.35% (MA);此外,接头的硬度和冲击韧性也得到了提升。接头力学性能的综合提升得益于细晶强化、Orowan强化、CTE与EM失配强化、Load-bearing强化和固溶强化的共同作用。

参考文献(略)