本文是一篇工程硕士论文,笔者认为在进行数值模拟过程中,通风条件与粉尘有着密切的联系,合理地确定风量、风速是减少粉尘浓度的关键因素。混合式除尘风筒压抽风筒的重合部风流不稳定是今后要研究的问题。

1 绪论

1.1 研究背景与意义

1.1.1 研究背景

随着矿井机械化大型设备设施的应用、智能化装备的安装与实施、自动化程度的不断提升,在提高煤矿生产效率的同时,瓦斯、煤尘、火灾等灾害事故隐患日益突出,特别是矿井粉尘污染的隐患,已经严重影响了企业职工的身体健康[1]。煤尘的性质决定它不但威胁综掘面工作人员及其他工作人员的职业卫生健康,同时,由于高浓度的粉尘与高温热源接触,容易产生爆炸[2],从而给矿井带来极大的安全隐患,因而,煤矿粉尘的治理成为各国和各单位的重点和难点[3]。

由于综掘工作面空间狭隘、生产条件艰苦、生产环境复杂特殊及现有机械化生产设备技术条件局限性等原因,会造成巷道空间粉尘的大面积充积,从而导致空间内粉尘浓度高,而空间粉尘浓度高,将会导致巷道中能见度低,影响工作面的正常生产[4]。掘进机工作人员周围粉尘质量浓度明显高于2022版《煤矿安全规程》第六百四十条规定的作业场所空气粉尘浓度4 mg/m3的上限要求[5]。不仅如此,粉尘在风流吹动的作用下,沉积严重区域粉尘容易产生再次扬起,对工作环境造成二次污染,沉降粉尘爆炸和自燃的可能性较大,容易造成二次粉尘污染,加重事故的严重程度[6]。因此,对掘进面粉尘进行防治已刻不容缓。

为了控制粉尘,各种除尘产品和措施在矿山中得到广泛的应用。但这些技术在实际应用中存在一定的局限性,如煤层注水会导致工作环境恶化影响煤质;喷雾除尘仅限于呼吸性粉尘,喷嘴易被煤渣堵塞,可靠性差;泡沫除尘成本高,会污染工作表面的环境和腐蚀设备;干湿式除尘设备的除尘效果相对较好,但难以降低工作人员和指挥所的粉尘浓度[7]。对于煤矿综掘面产生的粉尘危害问题,应采取行之有效的粉尘控制和除尘措施来减少矿井综掘面粉尘的污染扩散现象。压入式通风是当前矿井开采中常用的一种形式,传统压入式通风方式具有单一性特点,导致巷道粉尘无法有效的扩散[8],煤矿采取此防尘措施无法满足控除尘需求。而附壁风筒就很好的解决了这个问题,附壁风筒可以通过涡流效应对巷道中粉尘形成抽吸净化效果,减少粉尘在巷道内扩散和转移运动,从而能够有效解决综掘面粉尘污染问题[9]。

...............................

1.2 国内外研究现状

1.2.1 国内研究现状

煤炭是我国的重要能源,随着国民经济的持续发展,对煤炭的需求也在不断增长,但是煤炭生产过程中的粉尘污染也越来越严重。综掘工作面采用综掘机切割时,产尘量大、散热量大以及强度大,是煤矿粉尘产生量最大的来源之一,也是瞬间峰值释放的高峰期[16]。粉尘浓度达到一定限值,发生明火时,就会发生粉尘爆炸,这也是气体爆炸后二次爆炸的主要原因,其危害性巨大。所以,如何有效地控制综掘工作面的粉尘是煤矿防尘工作的关键。通风除尘、干式除尘、湿式振弦除尘及风幕隔尘是现阶段矿井采取的主要防治矿井粉尘扩散污染的技术措施[17]。

对矿井进行有效通风除尘是现阶段综掘面普遍使用的一种除尘方式。我国对矿井综掘面使用风幕技术的理论研究最早始于二十世纪六十年代[18]。当时前苏联学者已经将风幕应用于矿井以实现隔绝冷空气保温效果。我国中南大学领导的科研小组在前苏联矿山风幕研究基础上,进行大量的模拟实验研究,并最终得出结论:矿井风幕的最佳阻风率在23.8%~25.2%间波动[11]。

1990年,国内首个在综掘工作面安装扬尘控制风幕的教授王海桥[19]设计了地下扬尘治理粉尘污染问题。详细分析了综采工作面安装风幕前后粉尘浓度的变化,得出综采工作面运行过程中的粉尘迁移轨迹可以通过安装地下矿井气幕来改变。在风幕的控制作用下,煤尘会被阻挡在掘进机工作人员前方,只有少量粉尘随着风流运动流向掘进机工作人员周边,这为以后煤矿风幕的高效设计提供了重要的理论基础。

2002年,在此基础上,王海桥、刘荣华[20]等人继续研究风幕控尘技术,确定旋转风幕对综采工作面粉尘浓度以及粉尘隔尘效果的影响,并得出在一定条件下,出口风速有一个最佳的出口条件,当控制在最佳条件下,旋转风幕对呼吸性粉尘和全尘的防控效率会有很好的防控效果。

2005年,江西理工大学的王海宁等人[21]在前人对矿井巷道通风阻力参数、巷道断面通风阻力参数以及送风风机叶片角度参数研究的基础上,通过对理论模型进行分析,并且多次测量了矿井漏气、实际通风阻力和压差等有关参数,建立了这些参数之间函数关系。

....................................

2 综掘面粉尘分布运移规律研究

2.1 粉尘的来源

综掘面粉尘产生机理是研究粉尘污染特征的第一步[45],粉尘来源方式有三种,其中掘进机切割过程产生的粉尘是综掘面粉尘的最大来源,综掘面粉尘具体产生方式是以下几个方面所列:

工程硕士论文怎么写

(1)掘进机进行割煤导致岩石破碎形变从而产生大量的粉尘,此时的高浓度粉尘也是综掘面整个过程中最重要的产尘方式,同时此位置也是整个巷道中浓度最大的产尘点。

(2)煤矿通风运输过程中,新鲜的风流会从压风筒运输进入巷道中,风流在运动过程中,会由于风流本身流动产生力引起粉尘向综掘工作面扩散,从而增大作业环境中粉尘扩散。如果此时粉尘处理的不及时也会造成粉尘的二次沉降,对于整个巷道来说就是矿井综掘面粉尘污染的二次来源。

(3)煤炭运输及装载过程产生的扬尘也是综掘面粉尘的来源之一。在运输过程中,煤体会由于运输路程颠簸下落产生扬尘,或者由于运输过程中皮带摩擦以及运输设备相互摩擦从而造成粉尘的产生。

...............................

2.2 粉尘产生的影响因素

在矿井开采初期,施工作业多,粉尘源分布广,是矿井防尘工作的重点,产尘量占总尘量的比例也相对比较大[47]。而影响矿尘产生的条件也有很多,具体如下:

(1)煤尘通风处理过程与粉尘颗粒的密集程度有很大的关系,通风状况的控制是掘进面粉尘控制的主要因素之一,合理的风速可以有效地去除工作面的粉尘[48],合理通风强度足以冲淡矿尘并把它吹出矿井。但是,风速太大或者太小都会造成粉尘控制不合理。风速过低会阻碍煤尘的及时清除,导致粉尘清理清理不及时而聚集;风速过高又导致粉尘的飞扬飘散而引起煤尘沉降。

(2)煤含水量对粉尘的产生也起到重要的限制。当煤岩含水量较低时,煤矿综掘面粉尘会积聚导致浓度较大;当煤岩含水量较大时,在综掘过程中,由于含水量较大,会增加粉尘颗粒之间的粘结性和凝聚性,使粉尘颗粒变大,失去飞扬性;因此,提高煤体含水量有利于减少综掘过程中的粉尘产生。

(3)在煤矿综掘过程中,掘进司机采取不同工作方式进行截割也会一定程度上影响粉尘的产生。综掘面截割顺序分为三种,第一类是自下而上弓形截割,此种比较适合均匀的中硬煤,这种采煤方式在重力作用下沉降,但是由于自由表面的增加,切割机切齿的核体积增大,同时压力效应时间越短,采煤能耗越低,产生的粉尘量越小。第二种方式是中心钻入齐式截割,适用于软煤,主要原因是在开采煤壁时,割煤截面的尺寸往往大于所要求的断面尺寸,造成了综掘时间的延长以及材料的浪费,从而增加了粉尘的产生。第三种是自上而下弓形截割,适用于较硬的煤,这种截割方式要求落煤速度与机械运输速度一致,机械化程度越高,矿尘危害就越严重。如果不能用运输机或输送设备将采煤从工作面上运出,在进行切割时会将堆积的煤块再次卷起来,造成大量粉尘的产生。

................................

3 综掘面粉尘运移规律数值模拟 ............................. 13

3.1 Fluent软件离散相模拟步骤 ............................ 13

3.2 气固两相流运动数学模型 ............................. 15

4 风幕控尘数值模拟 ............................ 29

4.1 风幕控尘原理 .................................. 29

4.2 风幕控尘气固两相流数值模拟 ...................... 30

5 混合式除尘系统风幕控尘参数优化 ...................... 43

5.1 附壁风筒不同速度对控尘效果影响 ......................... 43

5.2 现场应用 ............................. 46

5 混合式除尘系统风幕控尘参数优化

5.1 附壁风筒不同速度对控尘效果影响

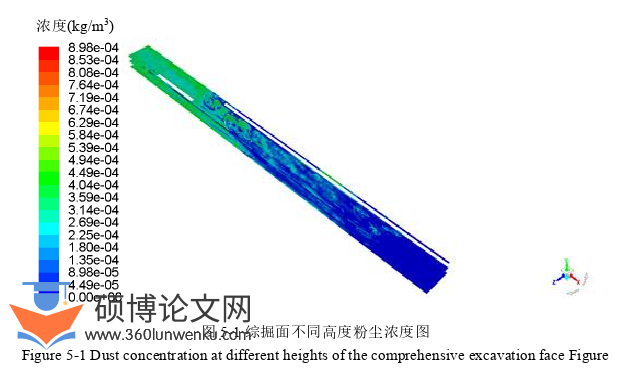

保持附壁风筒安装位置、安装数量、安装尺寸及压风筒入口速度不变的情况下,通过改变附壁风筒射流速度的变化,确定压入速度对旋流风幕除尘效果的影响。本章主要研究附壁风筒速度控制在11 m/s、18 m/s、26 m/s的速度变化情况对粉尘浓度的影响。

5.1.1 附壁风筒与压风筒1:1速度对控尘效果影响

当附壁风筒与压风筒速度在1:1条件下,也就是说保持附壁风筒速度在11 m/s时,不同高度粉尘浓度图如图5-1所示,从图中可以清晰的观察到,由于风幕速度过于低,此时的附壁风筒还没起到控制风流阻碍粉尘的效果,在不同高度时(Y=0.5 m、Y=1.5 m、Y=2.5 m)粉尘的浓度依然较大,在掘进机后方也存在不同程度的粉尘扩散,并且除了集中在掘进机工作处及其后方之外,还会在巷道中蔓延。此时可能由于风幕速度与压风筒速度是相等比例的,导致其控尘效果还不是很理想,抽筒抽吸能力不强,掘进面还存在大量的粉尘产生,可以推断到粉尘在附壁风筒11 m/s情况下,其控尘效果并不是很好。

工程硕士论文参考

..................................

6 结论与展望

6.1 结论

(1)煤矿掘进面粉尘主要由四种来源产生的,而粉尘的主要来源就是煤层中的掘进机切割过程中产生的粉尘,此过程粉尘的产尘量最大,也是粉尘浓度的主要来源地。粉尘颗粒在静止空气中的沉降速度与其自身颗粒大小有关联,即颗粒沉降速度与颗粒大小平方成正比例关系,而在综掘过程中所要控制的就是综掘面呼吸性粉尘的扩散。

(2)掘进面在采用混合式通风除尘方式下,压风筒产生的高速风流会对粉尘的沉降起到一定效果。但是粉尘的浓度仍然很大,并且粉尘颗粒会蔓延到掘进机工作人员后方10 m以外的距离中。当综掘面的粉尘进入巷道时,一些粉尘颗粒会因为壁面阻塞而留在壁面上,当粉尘随风流动而继续向巷道前方前进时,粉尘颗粒便会积聚,形成密集的抽风口区域,最终被抽风筒抽出从而降低巷道粉尘浓度。

(3)在混合式通风除尘方式下的掘进巷道中,利用风幕技术通过正压供风筒末端设置风量、风向控制装置,将压入工作面的一部分风量由轴向风流改变成沿巷道周壁旋转的径向风流,一方面减少正面吹向迎头的风流降低一部分产尘量,另一方面控制迎头的飞扬粉尘向后方扩散,形成控尘系统,控制迎头的粉尘向巷道后方空间扩散,在迎头形成粉尘存储区。附壁风筒径向射出的风流会由于附壁巷道壁面的阻挡作用而产生很强大的附壁效应,此时由于风流产生的旋流风幕会根据抽吸作用将粉尘阻挡在掘进机司机的工作前方,并且会将风流由抽风筒一并抽出,从而来降低整个掘进面的粉尘扩散污染,以此来减少掘进机工作人员前方的粉尘污染,从而保护工作人员工作环境,减少工作人员尘肺病等重大粉尘疾病的产生。同时,存留的小部分的粉尘会随着风流在巷道中扩散,有的在底板处扩散蔓延并逐渐沉降覆盖在底板上。在安装了附壁风筒之后,粉尘的扩散问题得到了很大程度的改善。

参考文献(略)