本文是一篇工程硕士论文,本文以船体部件原型机为对象,深入分析了船体部件的原材料选用具有耐蚀性特点,机体结构采用了贴合面密封、填角密封、缝隙密封以及所有紧固件采用湿装配和封包密封;结构空间为“V”型双曲面,采用自动化装配难度大、成本高。

第1章 绪论

1.1 引言

水上飞机[1]是指能在水面及陆地上起降的固定翼飞机,也叫水陆两栖飞机。它具有航程远、载重大、起降环境适应性好等诸多优点[2],是应急救援体系中不可缺少的核心装备,主要运用在海上巡视、救援和森林救火等方面。X 大型水陆两栖飞机(以下简称 X 两栖飞机)的机体结构在大型民用飞机中最为复杂,机头部段以中部舭线为界,上部为飞机机身,下部为船体[3]。船体部件截面为 V 型双曲面,水密性能要求高。

国外有俄罗斯[4]、日本[5, 6]、加拿大[7]等少数国家成功研制了大型水陆两栖飞机,而我国研制的 X 两栖飞机于 2017 年成功首飞[8],如图 1.1 为世界各国的水陆两栖飞机。我国岛屿众多、领海广阔,近年来森林火灾又频发,对水陆两栖飞机有较大需求,可以预见未来一段时间是我国水陆两栖飞机高速发展的阶段。

工程硕士论文参考

............................

1.2 研究背景及意义

1.2.1 研究背景

大型飞机的零件和部件数量众多、加工装配精度高,装配周期较长,一般装配任务量占整体研发任务量的一半左右[10],所以飞机的装配水平基本决定了的飞机整机的制造水平,包括整体制造质量和成本控制水平。

X 两栖飞机机身结构具有独特的外形,飞行速度比救捞船快 10 倍[11]。机头下部船体部件为“V”型剖面的复杂结构,在大型民用飞机中最为复杂[12],结构示意图如图 1.3 所示。其机队数量与大型民用飞机不同[13],量产时的工具、工装和型架的成本分摊到单机价格上非常昂贵,因此不能采用脉动装配线等先进的自动化装配制造方法。

X 两栖飞机船体部件原型机的装配方案为三段式倒立装配,装配单元多,装配开敞性好,装配效率相对较高,但也存在装配型架、平台工装数量多的问题,使得船体部件装配成本较高。船体部件装配大量采用零件划线定位钻孔,使得装配周期较长。另外,船体部件倒立装配后,需要将其翻转 180°后再与其它部段进行对合装配,其翻转作业存在较高的安全风险。X 两栖飞机新构型为量产型号,船体部件新构型与原型机结构基本一样,主要沿航向增加了长度尺寸,因此亟需开展船体部件装配方案优化研究,以降低成本、缩短周期、减少安全风险,为 X 两栖飞机新构型量产奠定坚实基础。

....................................

第2章 X 两栖飞机船体部件原型机特点及其装配方案剖析

2.2 X 两栖飞机船体部件特点综合分析

2.2.1 船体部件总体分析

X 两栖飞机船体部件整体尺寸为长 8700 mm、宽 3360 mm、高 2300 mm,重约 950 Kg,结构示意图如图 2.1 所示。该船体部件的材料选择、结构设计、水密要求以及排水维护特点均与普通民用飞机有很大不同。

(1)材料选择特点。船体部件的机身表面、前起落架舱的使用环境为海上,内部结构的使用环境较为恶劣,因此,蒙皮、组合框、地板蒙皮都选用具有耐蚀性的铝合金包铝材料,即 2024-T3、7075-T76 等包铝材料;机体框梁结构选用 7050-T7451 板材和 7050-T76511 型材;连接结构选用抗腐蚀性强的钢材,例如 15-5PH、AISI4130 的棒材等。

(2)接合面和缝隙密封特点。机体结构所有接合面、缝隙和孔洞都进行了密封,包括工艺分离面以及蒙皮接缝处。

(3)排水与可维护性特点。船体部件结构内部设置有排除积水的路径,可使积水排出机体外。另外,船体结构具有较好的通过性,方便人员检修。

2.2.2 船体部件水密性分析

船体部件的三个功能区的水密结构设计及水密措施均有所不同,三个区域均由蒙皮、框、长桁等零件组成,采用了相似的密封方式。

在蒙皮对接区域的前后蒙皮采用对接的方式连接,蒙皮与隔框之间采用对接板隔开。蒙皮与对接板之间、隔板与隔框之间均采用贴合面密封,其它不能进行贴合面密封的边缘区域采用填角密封;蒙皮与蒙皮之间采用缝隙密封;所有紧固件采用紧固件湿装配和封包。

.............................

2.3 X 两栖船体部件原型机装配方案剖析

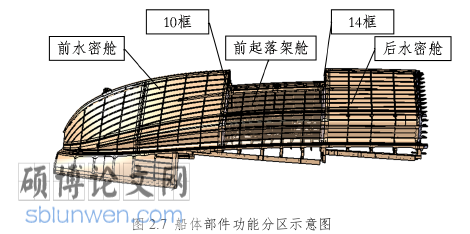

X 两栖飞机的船体部件分为前、中、后 3 个功能区,其中前、后部是水密舱,中部是前起落架舱,并由 10 框和 14 框隔开,该框为整体机加框,功能分区如图2.7 所示。由于船体部件呈“V”型双曲面结构,底部空间非常狭窄,为了提升装配效率,保证装配质量,采用倒立装配方式,然后再进行翻转 180°后与其他部件对合。原型机船体装配以工装型架定位为主,部分采用 C/H 孔定位(零件相互配合定位的孔)和产品自定位,装配操作空间较狭窄以及密封要求严格;船体部件原型机装配大量采用零件划线定位钻初孔,少量样板、钻模辅助定位钻初孔,然后使用型架定位器定位主要框梁,再将其余零件定位至主要框梁上通过穿心夹固定,最后制出终孔。

工程硕士论文参考

2.3.1 船体部件的装配层次划分

结合船体部件结构特点,为最大化的扩展装配工作面和开敞性,将船体部件功能分区面作为工艺分离面,即由 10 框和 14 框将船体部件划分成前段、中段和后段等三段件,如图 2.8 所示为船体部件装配层次划分。三个段件均在型架上进行倒立装配,然后总装对合后翻转 180°再与其他部段装配,避免了“V”型剖面船体部件内部空间狭小而导致的装配困难问题[63]。船体部件前、中和后三段分别由若干组件、零件装配而成,划分的装配单元较多,一共包含 13 个装配单元,如图 2.9所示为船体部件的装配顺序图(虚线框为虚拟装配单元)。

...........................

第 3 章 基于多目标的 X 两栖飞机船体部件装配单元优化 ............................. 21

3.1 引言 ................................ 21

3.2 多目标优化概述 ........................ 21

第 4 章 X 两栖飞机船体部件新构型的装配方案实施 ..................... 40

4.1 引言 .................................. 40

4.2 船体部件新构型的装配协调方案研究 ...................... 40

第 5 章 总结与展望 ............................... 66

5.1 论文总结 .................................... 66

5.2 研究展望 ....................................... 67

第4章 X 两栖飞机船体部件新构型的装配方案实施

4.1 引言

完成船体部件新构型装配单元划分后,需进一步开展装配方案的实施,包括装配协调方案研究以及各装配单元的具体装配方法研究,以验证多目标非劣解集的合理性以及装配方案优化成效。船体部件新构型在通过减少装配单元(减少组件装配型架)降低成本以及采用正装方式避免翻转操作风险后,会大幅延长船体部件的装配周期,而又要满足装配周期小于 41.7 个工作日,故采用 6σ 管理 DMAIC 流程,在不显著增加成本的前提下,研究缩短船体部件的装配周期。

船体部件采用 MBD 全三维数字化设计,有使用“全数字量”协调的基础,但是受制于国内的数字化集成制造技术普及程度较低和项目经费限制,无法像Boeing 研制 B777 那样使用“全数字量”协调。而采用“数字量—模拟量”相结合的协调方式是最优选择[67]。采用这种方式具有“数字量”协调的优势,可通过 MBD模型采用数控加工零件和工装,以及采用数控测量机和激光跟踪仪验证加工精度,但也不能完全弃用“模拟量”协调,仍然需要模线、样板和样件。因此可以大量减少样板、零件工艺装备和零件样件,而且还可以减少标准工艺装备的使用,并且可以缩短协调的路线。

...............................

第5章 总结与展望

5.1 论文总结

本文以 X 两栖飞机船体部件为主要研究对象,为降低船体部件装配成本、缩短装配周期以及消除翻转 180°作业风险,采用现场调研、调查问卷、文献研究、计算分析等方法优化了船体部件新构型的装配方案,并进行了验证,主要研究内容及成果如下:

(1)船体部件原型机的特点及其装配方案剖析

以船体部件原型机为对象,深入分析了船体部件的原材料选用具有耐蚀性特点,机体结构采用了贴合面密封、填角密封、缝隙密封以及所有紧固件采用湿装配和封包密封;结构空间为“V”型双曲面,采用自动化装配难度大、成本高。在原型机的研制过程中,把船体部件分成了前段、中段和后段分别装配,然后在总装型架上进行倒立对合装配,并且翻转 180°后,再与其他部段进行对合装配;划分的装配单元较多,虽然增加了段件、组件的工作面数量以及改进了操作的开敞性,使得船体部件的装配效率较高,但是存在装配成本高、装配周期较长以及翻转 180°作业风险等问题。

(2)基于多目标的船体部件新构型装配单元优化研究

首先,根据船体部件原型机装配方案中存在的问题,提出多目标优化的基本原则及优化目标;结合结构特点、飞机年产需求以及企业相关装配生产的历史数据,构建了装配单元数量多目标优化函数和约束条件,采用 MOPSO 算法求解了多目标函数的 Pareto 前沿及非劣解集,并根据船体部件新构型正装的方式研究划分了装配单元。然后,根据装配单元划分开展船体部件新构型的装配方案实施,包括装配协调方案研究以及各装配单元的装配方法研究。最后,分析了船体部件新构型装配方案优化的成效,新构型装配方案减少各类工装 31 套,减少的装配成本 454.5万元,降低幅度达 40.3%,满足大于 35%的成本降幅要求;厂房占地面积减少约544 ㎡,成效非常显著;优化后的装配方案采用正装方式,避免了原型机翻转 180°作业带来的操作安全风险。

参考文献(略)