第 1 章 绪论

1.1 研究背景及意义

近年来,为了更好的发挥工业产业的聚集功能和规模效应,我国各地政府大力发展和建设工业集中区,工业集中区已经成为我国工业化进程中重要的发展模式[1]。由于生产工艺和供暖的需要,入驻企业往往需要稳定且大量的高温蒸汽供给。许多工业集中区建设之初,由于企业的用热负荷较小以及环保意识的淡薄,分散燃煤锅炉成为企业用热的首选热源。十三五以来,国务院印发《“十三五”节能减排综合工作方案》明确指出:加快发展热电联产和集中供热,利用城市和工业园区周边现有热电联产机组、纯凝发电机组及低品位余热实施供热改造,淘汰供热供气范围内的燃煤锅炉(窑炉)。因此,在节能减排政策实施的大背景下,我国各地区政府相继提出并实施“关停分散燃煤锅炉,改用集中供热,使用清洁能源”的政策。与分散燃煤锅炉相比较,集中供热不仅能够提高供热效率和供热稳定性,还能降低燃料的使用量,进而减少 CO2的排放量[2-4]。

针对工业集中区的集中供热系统包括:热源、热用户以及输送管道。热量以蒸汽为载体,由热源(一般为热电厂)生产出来,经过输送管道传递给热用户。输送管道的敷设方式可分为地上架空敷设、地下管沟敷设和地下直埋敷设。实际上,出于介质输送过程中场地条件的限制以及政府部门对于工业集中区内设施设置和环境的美观性的要求,蒸汽管道大部分采用地下直埋的敷设方式,少部分采用架空敷设。相比较于地上的架空敷设,地下直埋的敷设方式可以降低管道的散热损失率,更加节能,但是直埋敷设技术难度更大,维护成本更高,对保温材料和保温技术的要求也更高[5-7]。

我国于上世纪 90 年代初开始探索蒸汽管道直埋技术,发展至今已有 30 余年。在实际的应用过程中,直埋蒸汽管道的应用效果不是很理想,运行几年后管道开始出现保温层严重老化,散热损失和外表面温度超高,甚至“煮管”的现象,最后只能废弃。深究其原因,其中一个非常重要的原因就是管道的保温措施做的不够合理[8]。合理的保温措施包括选择合理的保温材料、选择合理的保温层方案以及设计合理的保温层厚度。

.........................

1.2 直埋蒸汽管道保温材料及结构

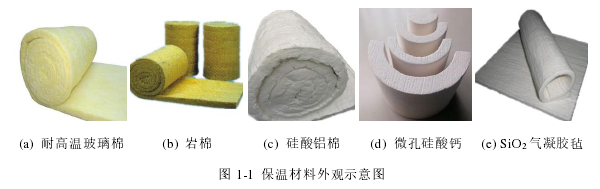

直埋蒸汽管道的保温结构包括保温层、空气层、铝箔反射层等部分。其中,保温层由保温材料组成,是保温结构的主体。本节介绍 5 种常用的直埋蒸汽管道保温材料以及 2 种常见的直埋蒸汽管道保温结构。

1.2.1 保温材料

目前,应用于直埋蒸汽管道的保温材料主要有:耐高温玻璃棉、岩棉、硅酸铝棉、微孔硅酸钙、SiO2气凝胶毡等。图 1-1 为这 5 种保温材料的外观示意图。

(b) 岩棉:岩棉为将优质玄武岩经 1450℃以上高温熔化后高速离心成纤维,同时喷入一定量粘结剂后加工制得。岩棉具有密度小,导热系数较小,易施工等优点。但是,由于长时间使用后粘接剂失效,导致岩棉保温层出现上薄下厚的现象,造成局部散热损失过高,保温层失效[11]。

(c) 硅酸铝棉:硅酸铝棉是由喷吹或甩丝法生成的纤维,经集棉器置集结成的保温材料。其能耐 1000℃以上的高温,价格低廉。但是其导热系数过高,绝热性能较差,力学性能差,长时间使用会出现上薄下厚的现象,造成局部散热损失过高,一般用于内层保温层。

(d) 微孔硅酸钙:微孔硅酸钙是一种由硬钙石型水化物,增强纤维等原料混合,经模压高温蒸氧工艺制成的硬质保温材料。其具有导热系数较低、耐温性高等优点,但同时微孔硅酸钙价格较高,不易施工,容易出现局部漏热严重等现象,多用于内滑动结构的内层保温层[11]。

..........................

第 2 章 直埋蒸汽管道散热损失的简化计算

2.1 理论假设

蒸汽管道直埋于地下,热量源源不断的从管内介质向周围土壤散去。土壤本身具有不均质性,一方面,土壤温度在竖直方向上存在温度梯度,并且随着季节呈现周期性变化,另一方面,土壤的导热系数受含水量等因素的影响,为非恒定值[44]。这些不确定因素加大计算管道散热损失的复杂程度。因此,在相对误差允许的范围内,为简化计算管道散热损失的复杂性,做出如下假设:

(1) 管道周围土壤为均质性土壤,导热系数为固定值,且土壤同一深度的温度相同,只存在垂直的温度梯度;

(2) 相比于管道径向传热,管道的轴向和周向温度梯度较小,因此忽略管道轴向传热和周向传热,只考虑径向传热;

(3) 由于直埋蒸汽管道一般使用两层以上的铝箔反射层,能够反射大部分的辐射散热量[45]。因此,本文忽略管内介质的辐射散热量。

............................

2.2 一维简化模型

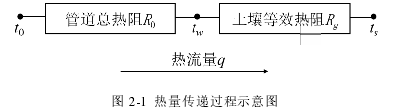

基于上文假设,在管道埋深范围内,土壤只在垂直方向上存在温度梯度。由此可知,管道上半部分与管道下半部分的散热量是不相同的。为了简化计算,现将蒸汽管道向周围环境的传热过程简化为一维传热过程,即热量由管内介质向土壤上方大气传递,如图 2-1。

2.2.1 管道结构总热阻

直埋蒸汽管道的总传热热阻包括五部分:管内介质与工作钢管的对流换热热阻、工作钢管的导热热阻、保温层的导热热阻、空气间层的等效热阻以及外护钢管的导热热阻。相比于空气和保温材料的导热系数,工作钢管和外护钢管的导热系数较大,且壁厚较小,导致它们的导热热阻远远小于保温层导热热阻和空气间层的等效热阻。同样,管内介质的对流换热热阻也相对过小,对散热损失的计算结果的影响微乎其微。因此,为了简化计算,本文计算管道的总传热热阻时只考虑保温层的导热热阻和空气间层的等效热阻。

.........................

第 3 章 直埋蒸汽管道保温层厚度优化与经济性计算模型 ......................... 22

3.1 基于 P1—P2法的直埋蒸汽管道生命周期成本模型 ................. 22

3.1.1 初投资成本 .......................................... 22

3.1.2 年运行成本 .......................................... 24

第 4 章 直埋蒸汽管道保温层经济性及其影响因素分析 .......................... 34

4.1 保温层方案选择 .................................. 34

4.2 基于经济厚度的保温层经济性分析 ...................................... 34

第 5 章 限定复合保温层间界面温度的保温层经济性分析 ................................. 56

5.1 限定复合保温层间界面温度的厚度优化方法 ................................ 56

5.1.1 保温层间界面温度的确定 ............................ 56

5.1.2 优化过程 ................................... 57

第 5 章 限定复合保温层间界面温度的保温层经济性分析

5.1 限定复合保温层间界面温度的厚度优化方法

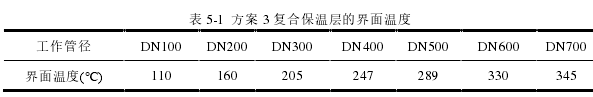

由于保温材料的结构特性,使其耐高温性能有一定的限度。当温度高于保温材料的最大允许使用温度时,保温材料就会失效,导致管道保温效果恶化,甚至还会造成非常严重的后果。为了使保温层中的保温材料处在安全的温度范围内,本章将前文提出的厚度优化模型和限定复合保温层间界面温度相结合,形成新的保温层厚度优化方法,并进一步对不同保温层方案的经济厚度和经济性进行对比分析。

根据前文可知,SiO2气凝胶毡与耐高温玻璃棉组成的复合保温层方案在介质温度为 250℃的条件下具有最优的经济性。但是,对于更高的介质温度条件,单纯的从经济性的角度计算保温层厚度会造成内层保温材料厚度过小,导致保温层的界面温度有可能高于外层保温材料的最大允许使用温度。因此,本节对保温层的界面温度进行限定,进一步优化保温层的厚度计算方法,以适应更高的介质温度条件。

《工业设备及管道绝热工程设计规范》(GB50264-2013)中规定,保温层采用复合结构时,保温层间的界面温度不应大于外层保温材料最高使用温度的 0.8 倍。由于耐高温玻璃棉的最大允许使用温度为 350℃左右,那么耐高温玻璃棉作为外层保温材料的保温层间界面温度应不超过 280℃。由表 5-1 可知,当工作管径大于 500mm 时,保温层间界面温度高于 280℃,这时采用第 3 章的厚度优化模型,即纯经济厚度法计算得到的保温层厚度是不合理的,因此需要对厚度优化模型进行进一步优化,以满足实际的工程需要。

............................

结论

本文以直埋蒸汽管道保温层作为研究对象,基于生命周期成本理论建立了管道保温层厚度优化与经济性评价的计算模型;以天津地区为例,对比分析不同保温层方案的经济性,得出经济性最优的保温层方案;将限定复合保温层间温度与经济厚度法相结合,提出了限定复合保温层间界面温度的保温层厚度优化方法,并给出了适用条件和优化策略。

本文的主要结论如下:

(1) 与传统的耐高温玻璃棉保温层相比较,由 SiO2气凝胶毡与耐高温玻璃棉组成的复合保温层展现了更加优异的经济性,在 DN100~DN700 管道范围内,其生命周期成本减小 59~351 元/m,经济厚度减小 3~71mm,经济效益提高 21~30 元/(m·年)。纯 SiO2气凝胶毡保温层具有最小的经济厚度,在 DN100~DN700 的管道范围内,经济厚度仅为纯耐高温玻璃棉保温层的 29.3~36.2%,在地下空间十分有限的条件下优势明显。

(2) 由 SiO2气凝胶毡与耐高温玻璃棉组成的复合保温层在不同外部环境温度、土壤导热系数、空气间层厚度、保温材料导热系数、热价、利率和通货膨胀率条件下均具有最优的经济性。对于保温材料价格,当 SiO2气凝胶毡的市场价格下降至 6000元/m3 以下时,纯 SiO2气凝胶毡保温层将具有最小的生命周期成本。同时,保温层经济性的敏感性分析结果显示,影响保温层经济性的关键参数主要有:热价、保温材料导热系数、保温材料价格以及通货膨胀率。

(3) 限定保温层间界面温度的厚度优化方法适用于较大管径(≥DN500)的管道,经济性分析结果显示,与传统的硅酸铝棉和耐高温玻璃棉组成的复合保温层相比较,在 DN500~DN700 的管道范围内,由 SiO2气凝胶毡与耐高温玻璃棉组成的复合保温层的生命周期总成本减小 133~224 元/m,经济厚度减小 52~55mm,经济效益提高17~22 元/(m·年)。

参考文献(略)