本文是一篇工程硕士论文,本文设计的控制系统可实现对凸轮轴表面缺陷检测装备的全流程控制,并获取凸轮轴全尺寸高清图像。为大尺寸复杂异形结构工件的缺陷检测提供了全尺寸图像采集的控制方案。

第1章 绪论

1.1 课题研究背景和意义

产品表面缺陷在线检测是实现机械零部件智能制造质量闭环的关键环节。机器视觉技术因其非接触、高效率的独特优势,在产品质量检测中得到高度重视[1]。本文以凸轮轴行业龙头骨干企业生产的发动机凸轮轴表面缺陷检测为研究对象,开展凸轮轴表面缺陷视觉检测装备控制系统关键技术的研究。凸轮轴一般以球墨铸铁、合金铸铁为原料,通过铁水低压铸造成型,再进行机械加工而成。因铸造工艺、机加工、运转磕碰等原因,可能产生砂眼、划痕、孔洞、麻点、结疤等表面瑕疵[2]如图 1.1所示,缺陷类型多样且位置随机,并且凸轮轴由多个桃形面、鹅颈面等复杂曲面组成,属于一类大尺寸复杂异形结构件。现阶段,企业实施多人目检方案把控凸轮轴外观品质,但因工件尺寸大、缺陷位置随机、主观性评判等因素易造成误检,同时企业日检需求高达上万只,致使传统的人工检测方案无法实现凸轮轴表面缺陷的准确、高效检测。

工程硕士论文怎么写

机器视觉因其独特优势被应用于凸轮轴表面缺陷检测,而市面上尚无针对大尺寸复杂异形结构件的全尺寸图像采集而开发的控制系统,无法稳定得到良好的图像数据基础用于视觉诊断评价。

................................

1.2 国内外研究现状

基于视觉的工件在线检测应用中,控制系统主要承担待检测工件在多工位间自动流转及检测图像准确获取的任务,因此,视觉检测装备控制系统开发重点在于,不同检测对象具有不同的控制需求,需设计合理的控制方案,以实现图像采集装置与运动装置的协同配合及自动控制与机器视觉高度集成化。此外,对于一些异形结构检测对象或动态检测场景,需要通过相机精确触发以完成检测图像的采集。国内外学者针对以上两点,开展了大量研究,开发出了大量实用的视觉检测装备控制系统,也提出了具有前瞻性的相机触发控制方法。

1.2.1 视觉检测装备控制系统国内外研究现状

在视觉检测装备控制系统开发过程中,PLC因使用简单、稳定性好等独特优势[3],被作为主控制器的首要选择。近年来,国内外学者通过机器视觉技术与PLC技术集成,开发出大量视觉检测装备控制系统,具体如下:

Koodtalang W[4]设计了一种圆管和方管尺寸自动检测系统,利用立体视觉技术,实时检测零件形状及外观尺寸,发送检测结果至S7-1200,实现零件的分类及不合格工件的拒收。Qu等人[5]采用霍夫变换定位偏心灌装桶口的坐标位置,指导S7-1200控制喷枪移动完成醇醚灌装。Chun等人[6]通过局部阈值分割、边缘检测和支持向量机识别等方法获取样品位姿参数并传至PLC,引导机器人完成分拣,解决了工业机器人分拣过程中定位不准确问题。Wang等人[7]通过图像处理技术与PLC技术结合,实现了手机生产信息的在线检测。Zhou等人[8]利用视觉模块获取甘蔗根茎段位置信息,并发送至PLC进行根茎段切割,效率高达2400芽/小时。

...........................

第2章 凸轮轴表面缺陷视觉检测装备总体方案

2.2 凸轮轴结构及其缺陷特点

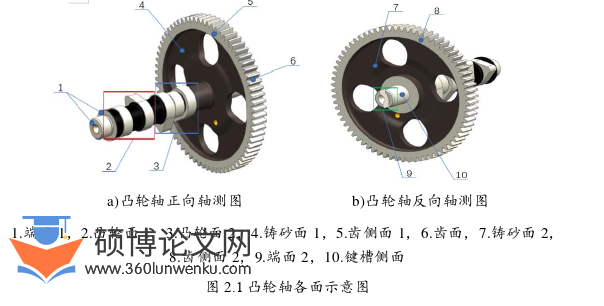

凸轮轴由凸轮面、负曲面、齿轮面、铸砂面等组成,2个凸轮面呈偏心分布,是一类复杂异形结构件。从视觉图像检测的角度考虑,将凸轮轴划分成10个检测区域,如图2.1所示,包含:端面1、凸轮面1、凸轮面2、铸砂面1、齿侧面1、齿面、铸砂面2、齿侧面2、端面2、键槽侧面,作为发动机的核心关键部件,这10个区域的表面质量将直接影响发动机的运行安全性和可靠性。

工程硕士论文参考

...........................

2.3 表面缺陷视觉检测装备总体方案

为实现凸轮轴10个关键区域图像的全自动采集,本文提出了多工位相机辅以多品类可控光源,结合工件自转及公转协同的控制方案。本节设计了凸轮轴表面缺陷检测装备的总体方案,包括机械结构方案、视觉系统方案及控制系统方案。

2.3.1 机械结构方案

为满足凸轮轴表面缺陷自动化检测需求,设计了凸轮轴表面缺陷检测装备机械结构,如图 2.6所示,铝型材组成的框架上,设计有支撑平台及大转盘。支撑平台上设计了4个检测工位,上料工位1、检测工位2,翻转工位3及检测工位4,四个工位均匀分布,如图 2.7(a)所示。工位2和工位4用于10个检测面的图像获取。

针对凸轮面等检测面需要360度动态检测的需求,在检测工位2和检测工位4分别设计了由步进电机驱动的自转机构,可带动凸轮轴绕中心自转,如图 2.7(b)所示。

大转盘上均匀设置4个料盘,用于放置凸轮轴,通过大转盘的转动,将料盘上的凸轮轴按顺序依次输送到四个工位进行检测。在工位2和工位4分别设计了顶升自转机构,如图 2.8(a)所示,当凸轮轴随着料盘和大转盘输送至对应的检测工位2或4时,顶升自转机构伸出,锥形对接头与料盘下端可靠对接,料盘托着凸轮轴随升降气缸升起,到位后步进电机开始工作带动料盘和凸轮轴自转。

工位3设计了顶升翻转机构。凸轮轴在工位2检测完后,随托盘输送到工位3,升降机构顶起托盘,气动夹爪夹紧凸轮轴齿轮部位后翻转,如图 2.8(b)所示,凸轮轴翻转后,在工位4进行另一面的检测。

............................

第3章 凸轮轴表面缺陷视觉检测装备控制系统开发 ........................ 18

3.1 引言 ......................................... 18

3.2 主控制器设计 ........................... 18

第4章 基于视觉反馈的相机触发控制方法 ........................... 33

4.1 引言 ...................................... 33

4.2 视觉系统方案及控制流程 .......................... 33

第5章 凸轮轴表面缺陷视觉检测装备控制系统性能试验 ........................... 57

5.1 引言 ..................................... 57

5.2 试验装置简介 .............................. 57

第5章 凸轮轴表面缺陷视觉检测装备控制系统性能试验

5.2 试验装置简介

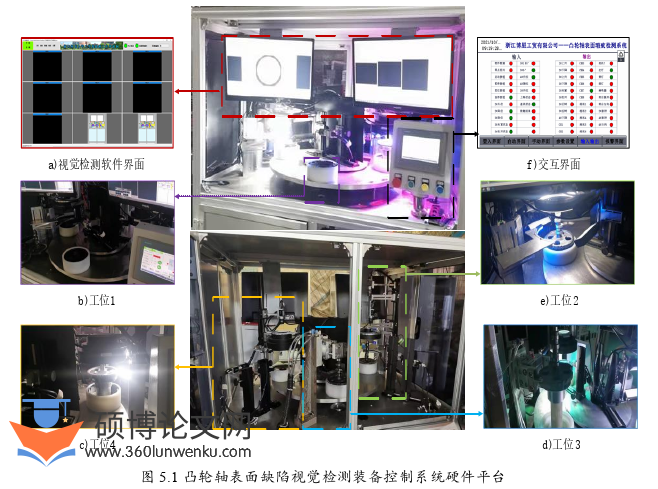

基于凸轮轴表面缺陷视觉检测总体方案搭建的凸轮轴表面缺陷视觉检测装备试验平台如图 5.1所示。

工程硕士论文参考

其中工位1如图 5.1(b)所示,用于工件上下料,并在料盘正下方置有漫反射传感器,通过PLC监测其数据变化,判断工件上下料是否正常。工位2如图 5.1(e)所示,主要包括凸轮轴正面形貌图像采集装置及工件自转机构,相机1,相机2与对应光源均位于工位2上方,用于端面1、铸砂面1、齿侧面1的检测,并且相机1还作为凸轮面图像采集时的辅助相机采集反馈图像;相机3,相机4及条形光源对称分布在工位2的左右两侧,用于凸轮面1、凸轮面2的检测;工件自转机构位于工位2下方,通过气缸顶升与电机自转并配合相应图像采集装置完成图像动态采集。工位3如图 5.1(d)所示,主要由升降气缸、回转气缸、手爪气缸组成,通过PLC顺序控制实现工件翻转。工位4如图 5.1(c)所示,主要包括凸轮轴反面形貌图像采集装置及工件自转机构,相机7与三色穹顶光源置于工位4上方,用于端面2、铸砂面2、齿侧面2的检测;相机6置于工位4左侧,用于键槽侧面检测;相机5与条形光源置于工位4右侧,用于齿面检测。

.............................

第6章 结论与展望

6.1 结论

本文以凸轮轴全尺寸图像完整、高效获取为目标,以西门子S7-1200 PLC为主控制器,通过机械结构、视觉系统及控制系统的综合设计,实现了凸轮轴表面缺陷视觉检测装备控制系统的开发。重点针对多工位图像采集装置与运动控制协同、相机触发时序自适应调节等重难点问题开展深入研究。主要工作总结如下:

(1) 设计了凸轮轴多工位动态高清图像获取控制方案。以S7-1200为主控制器开发了凸轮轴表面缺陷视觉检测装备控制系统,设计了多工位相机辅以多品类可控光源及凸轮轴本体自转与公转运动协同的缺陷检测装备控制方案。试验表明,本文设计的控制系统可实现对凸轮轴表面缺陷检测装备的全流程控制,并获取凸轮轴全尺寸高清图像。为大尺寸复杂异形结构工件的缺陷检测提供了全尺寸图像采集的控制方案。

(2) 开发了基于视觉图像解析的凸轮轴位置检测方法并应用于凸轮轴异形面的动态采集相机触发控制。缺陷检测过程中,主相机连续拍摄获取图像,但每一帧图像的拍摄均由辅助相机获取的凸轮轴角度位置反馈来触发,以确保图像获取的完整性。通过灰度共生矩阵对辅助相机图像进行自适应图像增强,并通过Steger改进算法提取凸轮边界以确定凸轮轴实时角度位置,实现了凸轮边界位置的高精度检测。该技术可作为变曲率变结构表面图像动态采集的参考方案。

参考文献(略)