本文是一篇工程硕士论文,本研究通过在真空环境的冷阱上置入霜厚度测量块,结合图像处理手段,获得直观可靠测定真空中霜厚度、密度及导热系数的方法。

第1章绪论

1.1前言

干燥技术一直伴随着人类文明的发展历史。干燥的目的是减少物料中的水分,无水环境下微生物的生长和繁殖都将受到抑制,从而获得比起新鲜物料更长的保存期[1]。传统的干燥方法有晒干、烘干、煮干和过热蒸汽干燥等,通常是让水分蒸发脱水。物料伴随蒸发脱水过程体态上会收缩,过程中如果温度过高营养物会损坏甚至焦化。各种研究也表明,伴随着物料中的形状、结构和颜色变化,营养成分也显著降低[2]。

干燥作业能源消耗量大,据相关统计我国国民经济总能耗的5%以上用于物料干燥生产。而且,传统干燥生产中工业化最广泛的热风干燥,造成环境污染非常严重。为实现国家的双碳目标,实现国民经济可持续发展,干燥技术的提升势在必行,整个干燥行业急待产业转型升级[3]。

.........................

1.2冷冻干燥介绍

1.2.1技术介绍

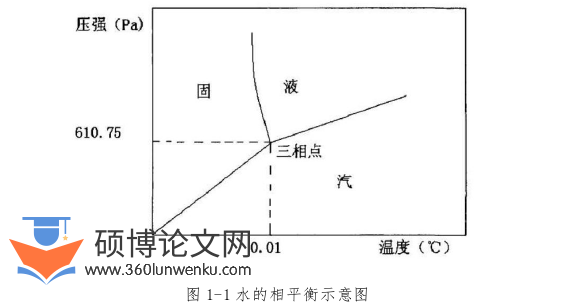

冷冻干燥是将物料冻结到共晶点温度以下,在真空环境中加热,利用冰晶升华原理脱水的一种干燥技术[4]。传统干燥物料中的水分在液体状态下,经吸热而蒸发,无需在三相点以下的真空环境进行。冷冻干燥物料中的水分在固态状态下,经吸热而升华必需在610.75Pa以下的环境进行,升华过程如图1-1水的相平衡示意图所示。和传统干燥技术相比,冷冻干燥技术能很好保护食品中的热敏性物质,是保持食品原有品质最好的技术[5]。

工程硕士论文怎么写

由冷冻干燥技术原理决定,其对物料生物活性的影响很小。Yi-Chieh等[6-9]的研究对比喷雾干燥和冷冻干燥对嗜热菌的存活率的影响,发现喷雾干燥过程嗜热菌的存活率减少1.0~2.0lg CFU/g,冷冻干燥过程存活率仅减少0.12~0.13l gCFU/g;Kim和Bhowmik[10]也作相关研究,发现各类干燥过程中,低温进行的冷冻干燥乳酸菌的存活率最高;Heckly[11]报道,在冷冻干燥中各类益生菌存活率较高,而且将部分菌种适应性作出比较,链球菌存活率高于乳酸杆菌,嗜热菌存活率高于嗜酸菌等。冷冻干燥但对各菌类的影响小,对于物料中的酶的影响也很小。作为生物催化剂的酶存在于生物体的每个角落,在有水的情况下参与各种生物化学作用[12],冷冻干燥可以使物料含水量低至酶的活性完全消失,而又不破坏酶分子本身,在复水后立刻恢复活性。

........................

第2章加热系统传热研究分析

2.1加热系统需求分析

冷冻干燥设备中加热板的性能直接影响产品的品质,采用冷冻干燥的目的是脱水保存且尽量保留营养物质。许多食品中的成份是热敏性的,如维生素C、叶绿素、花青素、益生菌及各类酶等,温度过高即受破坏,所以要求物料加工时严格控制温度。冷冻干燥作业时由加热板给物料提供热量,设备中有热电偶插入物料中心位置,时时监控物料温度的变化。

冷冻干燥运行时物料脱水由表面逐渐向内推进,且表面脱水效率较高,可以迅速带走热量,不至于引起物料温度升高过多,所以物料一般允许高温出现在冷冻干燥前阶段。脱水层推进至一定深度后一般需降低温度,否则表层温度升高容易破坏物料。

同时,物料在冷冻干燥过程中水分经升华而脱水,升华脱水过程需吸收大量热量,过低的温度对于加工效率不利,所以加热板的温度对于冷冻干燥生产非常重要,对加热板的温度控制要求尽可能准确迅速。

当冷冻干燥达到尾段时加热板与物料温度逐渐接近,最终趋于一致。加热板与物料温度一致时再进行最后的解析处理,一般为两到三小时,主要是去除物料中剩余的最后2%水分,此时水分子脱离物料需要高能量去除吸附力,此阶段工艺要求需要加热板提供更高温度。

...........................

2.2辐射式加热板研究计算

之所以传统大尺寸食品冷冻干燥设备采用辐射传热方式,主要是辐射式加热板有如下优点:(1)由于冷冻干燥工艺采用的温度较低,辐射传热效率低,温度便于掌控,温度小幅度振荡对物料影响不大;(2)对物料叠放要求不高,受热均匀性好;(3)加热板与物料及托盘无任何接触,易于制作维护。辐射式加热板缺点也非常明显,主要如下:(1)由于工业常用经济性温度在150℃内,辐射传热效率低,通常加热板与物料温差较大,增加热能损耗且脱水效率低;(2)物料含水有差异,含水量高处由于蒸发吸热温度可持续保持低温,而无蒸发处则热能传递较差而温度飙升,使得物料品质下降甚至焦化;(3)辐射式加热板上下与物料需留有足够间隙,造成空间浪费严重。

采用辐射传热维持360kg/h脱水效率,理论上在5小时完成脱水(实际生产周期为14小时左右)。有如下缺点:(1)加热板表面温度要求较高,热能损耗大,且工业生产中一般由蒸汽供热方式,取值过高不利于运行经济性。(2)理想状态下香菇表面温度最高仅52.45℃,但与加热板表面温度差值较大,实际生产中物料含水有差异,含水量高处由于蒸发吸热温度可持续保持低温,而无蒸发处则热能传递较差而温度飙升,使得物料品质下降甚至焦化。

...............................

第3章冷阱系统研究..............................36

3.1冷阱制冷分析及配置优化........................36

3.2霜层厚度和导热率测定方法.................................39

第4章冷冻干燥设备中用能平稳性优化研究.............................53

4.1传统冷冻干燥间歇生产分析.............................53

4.2连续式生产节能技术研究................................54

第5章总结与展望......................61

5.1研究结论..........................................61

5.2本文主要创新点.......................63

第4章冷冻干燥设备中用能平稳性优化研究

4.1传统冷冻干燥间歇生产分析

理想状态下物料脱水过程,所需的能量极少。冷冻干燥的脱水阶段通常分为两段,升华脱水和解析脱水。冷冻干燥工作中的大部分水是由升华干燥阶段去除的,其去除的主要是自由水,约占总含水分的80-90%。解析脱水量仅占总含水量很少一部分,但这一部分水是结合较强的吸附水[69-71],脱水需要给予较大能量克服范德华等力,才能将水分子从吸附中解析出来[72]。

冷冻干燥脱水大部分以冰晶形式存在的自由水,脱水相对容易,可实际冷冻干燥加工过程中,需要做大量传质传热转换,从而使得设备付出大量能量。冷冻干燥运行时随着物料中水分形态变化,通过结冰、升华、凝华和液化过程达到传质的目的。设备也由于水分结冰、升华、凝华和液化过程与外部不断进行能量传递。如果将如上能源综合利用起来,势必可有效降低整体能耗。

现有技术的食品冷冻干燥设备都是间歇式生产的,冷冻干燥加工时,由架车和托盘批量盛放2-5吨食品原料,先进行速冻处理。速冻后,同一批次一起移入冷冻干燥仓,盖上冷冻干燥仓仓门进行抽真空、加热及脱水等过程,在冷冻干燥仓内的周期为12-40小时,如图4-1所示。进料出料过程由人工或机器辅助推入冷冻干燥仓,整个生产过程受人为的影响很大。

工程硕士参考

................................

第5章总结与展望

5.1研究结论

冷冻干燥技术已在食品加工行业逐渐推广,但现有研究绝大多数侧重于物料加工工艺的研究,对冷冻干燥设备中传热强化和系统优化的研究有待深入。而且传统的冷冻干燥设备能耗较高、效率亟需提高,不利于冷冻干燥技术推广。

要改变现状,必须从系统中的核心部件冷阱和加热板着手,因为冷阱制冷的能耗占总能耗的一半,而加热板是主要影响产品品质的部件。对冷阱的深入研究,关键是量化冷阱凝华霜层对盘管捕水传质传热的影响;而加热板研究分析必须明确冷冻干燥过程中各接触面及物料内部传热特点。对于这两项的研究,已有专家建立相应的模型算法,但仅针对特定的情况和物料,对于大尺寸食品冷冻干燥设备中的真空环境适用性差。所以在已有的模型算法基础上,以冷冻干燥过程中传质传热的水分为研究对象,通过实测法,在实验台、小试验机和大型冷冻干燥设备上,较准确的测定生产过程中凝华霜层的密度及导热系数、接触面等效热阻变化范围及生产过程的能耗分布等。并以理论分析为引导,结合实践测试对冷冻干燥设备进行配置优化和技术改进。

通过香菇等物料的冷冻干燥加工过程跟进,研究分析生产中的一系列数据后,得到制冷系统及冷阱如下结论:

(1)在真空环境的冷阱上置入霜厚度测量块,利用摄影成像推断霜厚度;同时在冷冻干燥仓取样品物料置于压力传感器上,读取过程脱水变化值,与冷阱收集的排水进行核对,由此推算整体脱水量。在两者基础上测算出霜层密度,由常压下同等密度霜导热系数代入,从而得到真空环境冷凝管壁霜层不同阶段的热交换功率。冷凝管壁霜层不同阶段的热交换功率是工作在真空环境的制冷系统计算的关键,对确定制冷功率匹配和改善制冷工况有决定作用。

(2)冷冻干燥面积200 m2设备,最大脱水量为第一个小时,达到360kg。前三小时脱水量接近全过程的50%,三小时后脱水量剧烈下降。生产前段脱水量与制冷能耗比值较高,后段脱水量与制冷能耗比值逐渐降低,存在设备空耗现象。采用两套及以上冷冻干燥设备共用制冷系统,可达到错锋增效作用。

参考文献(略)