本文是一篇工程硕士论文,本文从黏度、振动稳定性、热稳定性、爆炸性能等方面研究了不同比例的机油柴油对现场混装乳化炸药性能的影响,对现场混装乳化炸药的生产、运输、安全、使用过程都有重要意义,为现场混装技术提供数据支持。

1 绪论

1.1课题研究背景及意义

工业炸药在爆炸瞬间产生强大的能量对周围介质具有毁灭性的破坏作用,合理地利用这种强大能源便能轻易做到劈山破石、开渠引水,因此工业炸药在农业、采矿、水利等基础工业领域中被广泛运用,这也推动了社会的经济建设发展。

1.1.1乳化炸药的发展

作为工业炸药重要的发展形势之一,乳化炸药已经历多代的技术创造革新[1]:

1961年,美国有机溶剂公司的R.S. Egly等混合浆状炸药与油包水型乳状液制备了新型炸药,这也是后来的工业乳化炸药雏形。

1963年,美国阿特拉斯化工有限公司的N.E. Gehrig 首次制备了油包水型乳状液体系的炸药,申请了相关专利。

1969年6月3日,美国阿特拉斯化工有限公司的H.F.Bluhm将乳化炸药的制作工艺公之于众,故在乳化炸药的发展过程中,公认为是Bluhm发明了油包水型的乳化炸药,但Bluhm初期制作的炸药无法被雷管直接起爆,需借助起爆药包的爆轰波来起爆,使用场所受限,难以推广应用。

此后,艾瑞克化学有限公司、阿特拉斯化工有限公司、杜邦有限公司等都积极参与到对乳化炸药这一新型炸药的研究工作中,对其生产的工艺、配方进行了细致研究,研制出适用于更多场景、更加稳定的乳化炸药。

1972年,美国杜邦公司的G.R. Cattermole研制出提高乳化炸药爆轰感度的改良配方,炸药中的氧化剂改用有机硝酸盐(如一甲胺硝酸盐),制备的乳化炸药能在较宽的炮孔孔径范围内(ϕ25~76 mm)稳定爆轰。

..........................

1.2国内外研究现状

1.2.1国内研究现状

关于乳化炸药的研究,2015年,徐尊等学者[11]通过调整制作配方中的水相的组分及质量分数来探究硝酸盐溶液的析晶点对乳化炸药稳定性的影响,测定乳化炸药的稳定性,发现硝酸盐溶液的析晶点越低,水溶值越小,乳化炸药的稳定性越佳。

2016年,徐德成等学者[12]通过设计不同高温敏化的时间来探究敏化时间长短对乳化炸药爆炸性能的影响,实验发现高温敏化时长与乳化炸药的爆速、猛度等爆炸性能在一定程度上呈现正相关趋势,乳化炸药的敏化时间在120~160 s之间,乳化炸药的爆速最高、猛度最大、殉爆距离最远。朱宽等学者[13]利用爆速仪测量对比乳化炸药在炮孔内与孔外的爆速,实验发现其它环境因素一致时,岩石特性对孔内爆速影响较大,炸药在孔外的爆速只达到4510 m·s-1远小于炸药在孔内的爆速5430 m·s-1,且在铁矿中的炸药爆速达到最大。

2017年,龚悦等学者[14]在乳化炸药中掺入不同质量分数的钛粉、铝粉,实验测试多组乳化炸药样品的爆炸性能,结合微量热仪测量分析样品的热分解过程,实验发现,掺入钛粉的乳化炸药爆炸性能要优于掺入铝粉的炸药,且与铝粉对比,掺入钛粉对炸药热稳定性的影响程度更低。

2018年,夏良洪等学者[15]通过添加不同质量分数的发泡剂和促泡剂来敏化乳化基质,并检测乳化炸药发泡后的密度、爆速来研究发泡剂含量对炸药爆炸性能的影响,实验结果表明,随着加入的发泡剂和促泡剂的质量分数的增大,敏化后的乳化炸药爆速在一定程度上呈增大趋势。杨有万等学者[16]结合光学显微镜发现经受外力越大,乳胶基质结构恢复越慢,当内相液滴直径越小,基质的黏度和储能模量增大,外加应力消除后,乳胶基质恢复成原来状态的能力会越强。刘大维等学者[17]研究了敏化剂浓度、温度对现场混装乳化炸药的化学敏化效果的影响,发现提高亚硝酸铵溶液敏化时的浓度、温度可有效加快炸药的发泡速率,但炸药敏化时的pH 过高时,易产生氮氧化物气体,基质发黄。

.................................

2 现场混装乳化炸药的制备

2.1实验原料、配方、仪器

2.1.1实验原料

(1)水相材料:硝酸铵(AN),工业级,淮南舜泰化工有限责任公司;硝酸钠(SN),工业级,淮南舜泰化工有限责任公司;水(H2O),实验室用水。

(2)油相材料:SF15W-40机油(engine oil),工业级,中国石化长城润滑油有限公司;0#柴油(diesel oil),工业级,中国石油化工股份有限公司。

(3)乳化剂:失水山梨醇单油酸酯(Span80),化学纯,上海阿拉丁试剂有限公司。

(4)敏化剂:亚硝酸钠(NaN O2),分析纯,上海阿拉丁试剂有限公司;磷酸(H3PO4),分析纯,上海阿拉丁试剂有限公司。

2.1.2实验配方

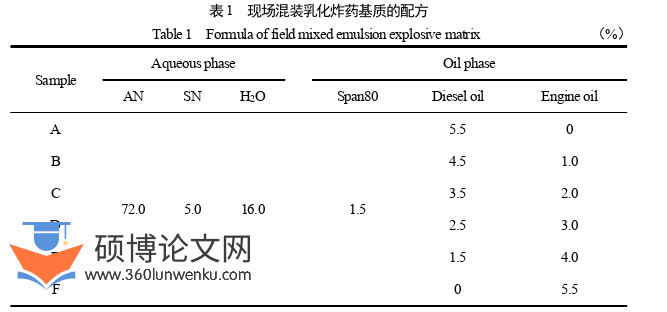

根据乳化炸药配方设计原则及现场混装乳化炸药要求[40,41],油相材料选择黏度适宜、经济易获取的油类:柴油、机油,调整两种油的配比制备6种现场混装乳化炸药研究其性能差异,现场混装乳化炸药基质试样的详细配方如表1所示。

工程硕士论文参考

氧平衡是指每克炸药中的所有氧元素与可燃元素完全反应后,炸药中裕留或是缺少的氧元素量,使用缩写OB表示,单位为g·g-1或直接以百分数形式表示。

...........................

2.2制备流程

2.2.1现场混装乳化炸药基质的制备

(1)根据表1配方,使用水相罐称量硝酸铵、硝酸钠、水等原料,混合后置于加热板升温至100~105 ℃保温备用;使用油相罐称量Span80、柴油、机油等原料,混合后置于加热板升温至90~95 ℃保温备用。

(2)设置水浴锅温度为95 ℃,将准备好的油相罐固定在恒温水浴锅中,调整JFS-550型乳化机搅拌桨叶的位置,使其位于油相罐正上方。

(3)将乳化机的转速设定为600 r·min-1,先将油相材料与乳化剂搅拌10 s,混合均匀后提高乳化机转速至1200 r·min-1,在40 s内将水相材料加入到油相罐中,需注意水相溶液要均匀连续地滴落在搅拌桨叶上,待添加完毕后,保持乳化机转速剪切3 min,期间缓慢调整油相罐的位置,使罐内各部分液体都能被剪切均匀,最终制得透明澄澈的乳化炸药基质。

(4)取洁净烧杯放置在天平托盘上,待示数稳定后点击置零,将制备好的乳化炸药基质转移至烧杯中,记下质量,贴好标签,插入温度计,冷却备用。

.......................

3 机油/柴油比例对现场混装乳化炸药基质黏度的影响 ................................. 15

3.1实验仪器设备 ............................... 15

3.2黏度测试 ..................................... 15

4 机油/柴油比例对现场混装乳化炸药基质振动稳定性的影响 ............................... 25

4.1实验仪器设备 ...................................... 25

4.2乳化炸药基质的振动实验 .............................. 25

5 机油/柴油比例对现场混装乳化炸药基质热稳定性的影响 ............................ 37

5.1实验仪器设备 ........................................ 37

5.2TG-DTG测试 ........................................ 37

6 机油/柴油比例对现场混装乳化炸药爆炸性能的影响

6.1实验仪器设备

乳化炸药的特殊油包水型结构使其具有与单质炸药相似的爆炸性能——油相材料能够形成一层油膜,包覆住分散相液滴,乳化炸药中氧化剂与可燃剂分子的间隔距离近乎于单质炸药中的氧化还原基团的距离,更加有利于炸药内部爆轰波的激发、传递。因此,选用不同比例机油柴油的油相材料会导致油膜的包覆作用发生改变,进而影响现场混装乳化炸药的爆炸性能。

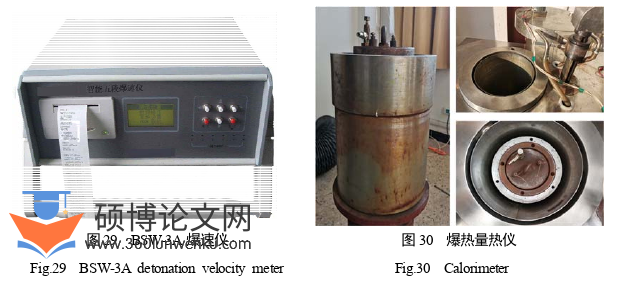

本章先结合B-W方程计算不同油相配比的现场混装乳化炸药的理论爆热、爆速,再利用爆速仪、爆热量热仪、铅柱压缩法测试试样的实际爆速、爆热、猛度等参数,分析讨论油相材料影响现场混装乳化炸药爆炸性能的主要因素。

BSW-3A爆速仪(如图29所示),湖南湘西州奇搏矿山仪器厂;爆热量热仪(如图30所示)。

工程硕士论文参考

.............................

7 结论与展望

7.1结论

为研究机油柴油比例对现场混装乳化炸药在生产、运输、安全、使用等过程中的影响,本文调整油相材料中的柴油与机油质量分数,制备了6种不同油相材料的现场混装乳化炸药,检测并分析机油柴油不同混合比例的油相材料对6种试样的理化性质、振动稳定性、热稳定性、爆炸性能等影响:观察、测量油相材料不同的基质试样的微观结构、分散相粒径分布情况、黏度随温度的变化情况;检测基质试样在周期性的振动作用后的析晶量、黏度、电导率参数及微观结构、粒径分布的变化情况;利用TG技术测量基质试样的热分解过程,采用Ozawa法、Starink法、Kissinger法拟合计算热分解动力学参数,结合S-S法、C-R法计算核验基质试样热分解过程符合的模型机理;结合B-W法计算基质试样的理论爆速、理论爆热,在6种基质分别添加质量分数为0.3%、0.5%、0.7%的敏化剂制备现场混装乳化炸药,测量炸药的实际爆速、猛度、爆热。主要结果如下:

(1)油相材料中机油质量分数增多、柴油质量分数减小,混合后的油相材料黏度增大,相同工艺条件下,所制作的乳胶基质内部的分散相液滴粒径减小、连续相油膜黏度增大,乳胶基质的表观黏度呈增大趋势。随着机油的质量分数由0%增大至5.5%,混合后的油相黏度由5.21 mPa·s增大至65.96 mPa·s,分散相平均粒径由13.845 μm减小至2.785 μm,乳胶基质A ~ F在35 ℃时的黏度由11318 mPa·s增大至33061 mPa·s。

(2)油相中机油质量分数增多、柴油质量分数减小,导致所制备乳胶基质的连续相油膜结构韧性增强、分散相液滴粒径减小,减缓振动作用下基质的黏度、析晶量、电导率等参数增长率,提高基质的振动稳定性。在10个振动周期内,乳胶基质分散相液滴的平均粒径D[3,2]未改变,分散相液滴的奥氏熟化速率、聚合速率为0,乳胶基质在振动作用下的析晶破乳过程并非是由于奥氏熟化或小液滴“聚合”,而是振动作用促进了乳胶基质分散相液滴与未包裹或已析出晶体发生碰撞聚合。

参考文献(略)