1 绪论

1.1引言

现在由于土建行业的发展和成长速度不断的提升,从而使得建筑结构也逐步的朝向大空间以及大跨度方向上成长,比如说影视院和体育场馆、工业厂房、飞机库等大型公共建筑在所有城市都像雨后春笋般出现。

由于当前空间钢结构的持续成长,从而使得大型复杂钢结构广泛地应用于各类现代大型建筑,同时也推动了本领域建筑技术的进步与创新。在过去的几年里,我国大型空间钢结构整体提升施工技术发展循序渐进、稳步提高,在设计、施工单位及科研院校的努力下,整体提升施工技术已步入快速发展期,并发展成为一种先进的建筑施工技术。国家相关部门的重视和推动是空间钢结构应用发展的第一动力,住房和城乡建设部1997 年发布的《1996-2010 年建筑技术政策纲要》这部文件,在该文件中就表示,将就大型构件为基础的计算机控制技术全方位的提升,在建筑行业内大力推广,不断突破技术攻关,推进技术迭代。2010 年颁布的《2010-2015 年建筑业、勘察设计咨询业技术发展纲要》将大型结构整体提升安装技术作为今后一段时间的重要发展方向,和应用关键技术。这种技术的发展和应用填补了大跨度空间钢结构安装的关键技术环节,对大跨度空间钢结构的全面快速发展起到了至关重要的作业,意义重大[1]。

........................

1.2网壳结构分类

1.2.1 按网格形式分类

网壳结构的高速发展,已演变出众多的种类,按照最基础的结构形式划分,网壳结构初步分为单层以及双层,有些建筑为造型美观及使用实际需要,也有采用部分部位双层设置的形式。单层网壳结构因其杆件连接形式多样,网格形式众多,常见形式如下:

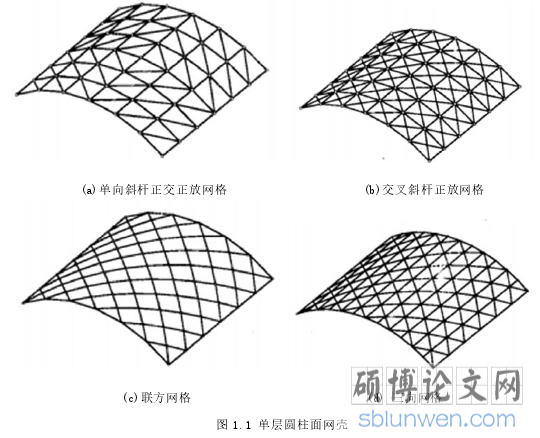

(1)单层圆柱面网壳:网壳整体形状犹如在圆柱面上剥离下来,内部杆件连接形式不同又可以划分为单向斜杆正交形式、交叉斜杆正放、三向网格、联方网格等, 形式如图1.1:

图 1.1 单层圆柱面网壳

2 单层网壳整体提升技术设计

2.1工程概述

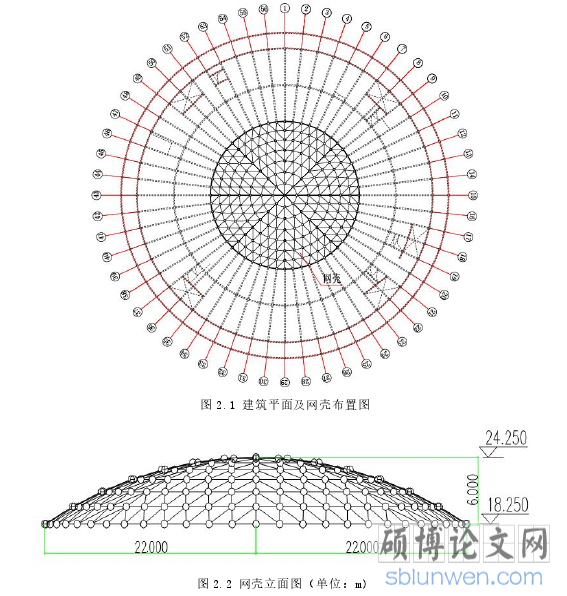

某纪念馆屋面网壳位于结构的中部,为多点支撑的单层焊接球网壳结构,结构平面呈圆形(图2.1),半径22.0m,共有 28 个支座,支座球中心标高+18.250m,网壳最大矢高 6000mm,最大安装标高+24.250m。网壳总重量约为 108t。网壳平面及立面布置情况见图2.1 和图2.2。

图 2.1 建筑平面及网壳布置图

2.2总体思路

本工程,屋面网壳最高处标高 24.250m,安装支座处设计标高 18.250m,根据以往同类工程施工的成功经验,屋面网壳采用在其安装位置的垂直地面上,也就是相应的首层楼面上进行装配,然后采用整体提升方法将装配好的网壳整体提升到设计高度。运用整体提升施工工艺,可有效降低安装施工难度,对施工质量、过程安全、工程进度和施工成本等控制更为方便。

根据结构布置及提升工艺的要求,网壳支座处的环梁及与支座相连的杆件均不能提升,同时,在网壳投影范围内,结构 8.85m 标高处的 15 线和43 线处各有一悬挑平台,故此范围内的网壳亦不能提升,需要在网壳提升到位后再安装。最后确定本次提升范围内的网壳结构约为45t,提升高度 18.4m。

首先将提升范围内的网壳在首层楼面上(-0.150m)装配为整体提升单元,并将网壳环梁及支座球安装到位,并在其上安装提升平台,基于提升单元还有其相应位置上,对于吊点的提升吊具来进行安装,在上吊点以及下吊点的中间,一般是使用专用的钢绞线以及底锚来进行的连接,对于对称吊点来进行充分的利用,对于钢绞线的张拉来进行设置,对其进行整体提升的时候是采用的液压同步提升系统,提升到设计要求的高度为止,安装后装杆件等,完成网壳的安装作业[14]。

...................

3 空间网壳结构提升过程仿真模拟.................................... 30

3.1 各提升阶段仿真分析.............................30

3.1.1 计算模型...........................30

3.1.2 结构稳定性分析................................31

4 结论与展望..................................49

4.1 结论.............................. 49

4.2 展望.................................. 49

3 空间网壳结构提升过程仿真模拟

3.1各提升阶段仿真分析

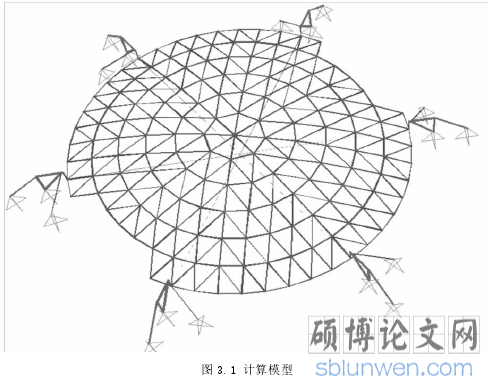

采用 SAP2000 程序对网壳结构整体提升过程,逐步建模分析。为了真实模拟施工阶段结构体系的受力及变形情况,计算了提升过程中结构自身的受力反应、变形状况和结构稳定性以及吊点的反力等[35]。

本次吊装的作用荷载即为结构自身的重量,由程序自行考虑。

提升网壳的自重约为 45 吨。

自重工况验算时,可变荷载按 1.4 的荷载分项系数;

提升应力计算时,可变荷载按 1.4 的荷载分项系数;

变形和反力计算时,考虑 1.0 的荷载分项系数。

按照设计图纸,网壳结构材质全部为 Q345B 钢,选用 SAP2000 有限元分析程序进行结构计算。

图 3.1 计算模型

4 结论与展望

4.1结论

本文对某纪念馆单层焊接球网壳结构屋面的整体提升安装进行仿真模拟分析并用来指导施工技术设计,解决整体提升的关键技术问题。该纪念馆屋面为多点支撑的单层焊接球网壳结构,结构平面呈圆形,半径 22.0m,共有28 个支座,支座球中心标高+18.250m,网壳结构最大矢高6m。网壳结构为单层结构,结构中节点数目较多,部分杆件无法整体提升,因此整体提升时吊点设置难度较大,同时需考虑结构变形问题。针对该项目屋面结构安装所采用的整体提升技术、施工工艺、安全措施等,运用 SAP2000有限元分析软件对整体提升中各个关键过程进行建模、仿真模拟,通过受力分析及各种不同工况情况下提升单元、支承系统、水平张拉等的内力及位移分析,得到施工过程各阶段受力较大的杆件及结构和杆件的危险点,从而完善施工专项方案,为今后提升装配提供可靠的技术依据。研究结论如下:

(1)分析该网壳结构整体提升过程和技术要求,确保网壳在提升中的稳定性和就位安全性的前提下,应用有限元软件模拟每一阶段提升的关键位置,进行内力和位移计算,整个结构受力均衡合理,构件应力比及最大挠度满足规范要求,提升吊点布置合理。

(2)研究网壳结构整体提升的工艺原理与流程,提出整体提升施工的关键技术问题,提升器的安全储备系数应大于 1.25,钢绞线的安全储备系数大于 2 较为适宜。设计悬挂承重系统、提升平台以及钢绞线锚固结构,通过力学分析,可得出临时支承钢架承载性能良好,可充分满足各阶段提升的支撑要求。

(3)为减小网壳提升过程中的变形,利用对称吊点处的网壳球设置水平张拉钢绞线,经过计算分析,满足要求,水平张拉设计及技术方法可行。

(4)单层网壳采用整体提升施工技术安全可靠,具有可行性,为单层网壳施工提供了很好的依据。

参考文献(略)