1 绪论

1.1 研究背景

1.1.1 我国的能源结构

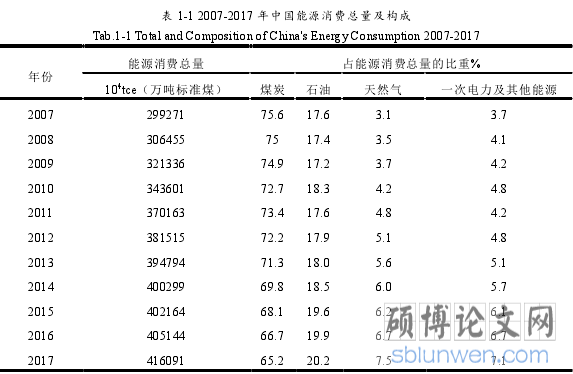

目前我国能源利用结构方面特点是以煤炭、石油等常规化石能源为主,可再生能源为辅。表 1-1 列举了目前我国的能源消费总量及构成情况,呈现逐年增长的趋势。根据目前最新发布的《中国能源统计年鉴 2018》[1]显示,2017 年,我国的能源消费总量已经高达41.6091 亿吨标准煤,其中煤炭、石油占比为 85.4%,其不可再生性严重限制了我国的能源消费,同时化石能源的使用给环境带来了很大的压力,比如产生 SOX、CO2、NOX、粉尘等,其中 SOX会造成酸雨、CO2会产生温室效应、NOX会产生光化学烟雾和酸雨、粉尘也会造成空气污染。因此,无论从能源供需还是环境保护方面,我们急需转变能源结构,大力发展清洁能源。

表 1-1 2007-2017 年中国能源消费总量及构成

1.2 国内外研究现状

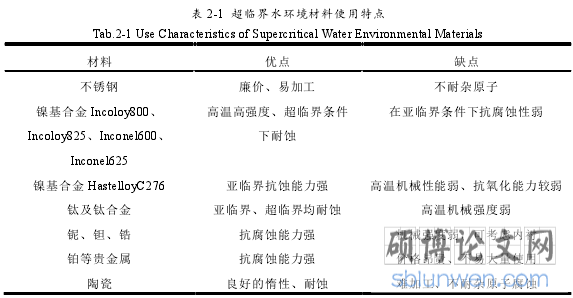

超临界水气化反应(SCWG)是在高温高压下进行的,设备材料在如此苛刻的条件下会遭受强烈的腐蚀,如果进料中含有酸物质或 Cl、Br、S、或 F 原子时,则会加剧腐蚀。因此,这对于超临界水气化反应设备材料的耐高温性能、耐腐蚀性能和机械强度要求极高,这是对材料的一个挑战,是超临界水气化制氢技术发展迫切需要解决的问题,目前已成为限制该技术大规模产业化应用的关键问题[16,17]。同时,为有效解决该制约性难题,国内外学者都开展了大量研究,主要集中在材料腐蚀性能研究和防腐技术开发。现最常用于超临界水系统的合金材料主要有不锈钢、镍基合金,所以我们主要针对这两类合金材料进行文献汇总。

1.2.1 亚临界/超临界水中的腐蚀特性研究

材料的腐蚀不仅出现在超临界条件下,在临界点附近水的物性发生急剧变化,也可能发生严重腐蚀,因此有关腐蚀的研究涉及超临界及亚临界条件。

Gómez-Brice o[18]研究发现 316SS 在 400 C 的 SCW 中形成了外层含 Fe,内层富含 Cr和 Ni 的氧化膜结构。Guo[19]报道了 316SS 在 550 C 的 SCW 环境中形成 Fe3O4外层与FeCr2O4尖晶石内层膜。Behnamian[20]研究发现 316L 在 500 C 的 SCW 环境中形成了富 Fe外层与富 Cr 内层。沈朝[21]研究了 Incoloy825 在亚临界条件下和超临界条件下的腐蚀特性,在亚临界条件 290°C 下,200h 之前生成的是疏松的 Fe 的氧化物,200h 后生成了含 Cr 的氧化物并且氧化膜结构逐渐趋于稳定;在超临界条件 650°C 下,腐蚀增重曲线符合幂函数增长曲线,Incoloy825 表面清晰可见的磨痕,说明在上述两种条件下该合金均具有优良的耐腐蚀性能。Payet[22]研究发现 Alloy690 在 600°C、25MPa 的 SCW 中生成了外部富 Fe和 Ni 的氧化物,内层富 Cr 的氧化物,后期生成 NiCr2O4。在腐蚀过程中,金属阳离子的溶解和生长是同时进行的,特别到后期,溶解速率大于氧化速率导致尖晶石相的消失。Li[23]研究发现 HastelloyC276 在 500°C 生成双层氧化膜:富铁外层(Fe2O3和 NiFe2O4)和内部富铬层(Cr2O3和 NiCr2O4);550°C,表面生成结构致密的 NiCr2O4和少量的 Cr2O3。推测原因,在较高温度下 Cr 的选择性氧化占主导,在低温时主要为 Fe 的选择性氧化。富铬保护层的存在可能是发生稳态氧化过程的根本原因。Zhang、Chang[24-26]等人对镍基合金在几乎纯 SCW 中的腐蚀行为的研究均发现外层主要由大块分散的 Ni(OH)2和/或 NiO 氧化物颗粒组成。并提出氧化膜的生长机制符合固态生长机制,即离子通过固态氧化膜扩散来进一步构成氧化层。

.................................

2 实验系统及方法

2.1 实验前期准备

2.1.1 实验材料选取

表2-1 汇总了目前应用于超临界水环境的合金材料及其特点,可以看出,钛及钛合金、铌、钽、锆、铂等贵金属以及陶瓷在超临界水中都具有较好的抗腐蚀性,但由于其高温机械强度弱、价格昂贵等缺点,不能用于系统设备的主体材料。最常用于超临界水系统的合金材料主要有不锈钢、镍基合金。

表 2-1 超临界水环境材料使用特点

2.2 实验装置及步骤

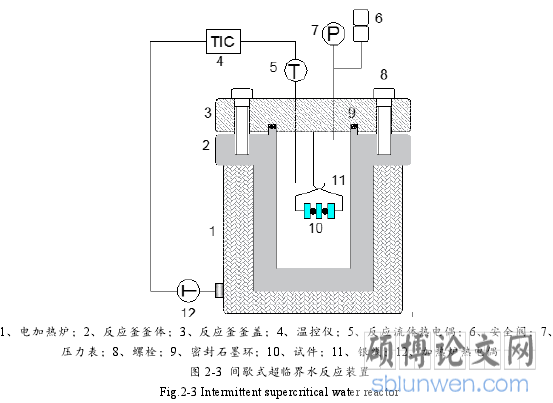

本实验是在间歇式超临界反应釜中进行,釜体材料为 HastelloyC276,容积为 300ml,设计压力为 35MPa,设计温度为 650 C,电加热功率 3.0kW,升温速率约为 5.78 C/min。实验装置如图 2-3 所示,主要由高温反应釜、精度为 0.1 C 的温控仪构成,温控仪可使釜内温度维持在预设值±1 C 范围之内。

实验步骤如下:用银线将试样串起,悬挂于高温反应釜内,用量筒量取 38~196ml 的Na2S 溶液,溶液体积根据实验压力做相应调整,并加入到高温反应釜内,再用密封螺栓将釜盖拧紧密封,插入热电偶,设定温度并开启电加热装置。实验结束后,关闭电加热装置,待釜内温度冷却到室温,压力降为 0 时,开启釜盖并取出试样。将取出的试样用去离子水清洗,并用吹风机吹干,放入干燥皿中以备后续分析。

图 2-3 间歇式超临界水反应装置

3 合金在超临界状态下的等温平衡状态图..............................17

3.1 绘制等温平衡状态图的意义及过程......................17

3.1.1 等温平衡状态图及其意义......................................17

3.1.2 绘制过程........................17

4 亚临界条件下合金的腐蚀特性研究..............................37

4.1 引言.............................37

4.2 不同 S2-浓度下材料腐蚀特性.................................37

5 超临界条件下合金的腐蚀特性研究.............................47

5.1 引言...............................47

5.2 近临界点(400 C)下材料的腐蚀性能.......................47

5 超临界条件下合金的腐蚀特性研究

5.1 引言

SCWG 制氢系统包括预热、反应、冷却过程,对应水的状态包括亚临界、超临界状态,第 4 章针对亚临界点材料的腐蚀情况已经研究,因此本章针对超临界状态中的低温超临界点(400 C)和高温超临界点(520 C)下材料的腐蚀性能进行探究。

本章同样采用不锈钢 316、镍基合金 Incoloy800、Incoloy825、Inconel625、HastelloyC276这 5 种材料为研究对象,以研究合金表层 Fe、Ni、Mo 和 Cr 元素迁移转化及腐蚀产物生成转化机制为基础,通过 5 种合金的表面微观形貌、横截面扫描结构特点及对应元素分布、物相组成(XRD)以及等温平衡状态图,研究反应温度(400 C 和 520 C)以及硫浓度(100ppm、1000ppm、5000ppm)对材料腐蚀的行为特性的影响规律,与第 4 章的研究结果进行对比,分析不锈钢、镍基合金在含硫的超临界水环境中的腐蚀机理。

..........................

6 结论与展望

6.1 结论

本文利用超临界间歇式反应釜模拟煤的超临界气化制氢系统,对不锈钢 316SS 及镍基合金 Incoloy800、Incoloy825、Inconel625、HastelloyC276 进行腐蚀实验,分析了 5 种合金在不同温度(350 C、400 C、520 C)不同硫浓度(100ppm、1000ppm、5000ppm)条件下的表面形貌、膜的成分、膜的横截面结构以及膜的 XRD 物相检测,结合超临界条件下各金属元素的叠加等温平衡状态图,针对出现的点蚀、膜开裂等腐蚀现象,提出了在含硫环境中五种合金的腐蚀机理以及元素影响机制。结论如下:

(1)合金的腐蚀程度随着温度的升高、硫浓度的增大而加剧,在低硫浓度下,材料中的腐蚀产物氧化物占比较高,随着硫浓度升高,腐蚀产物中硫化物占比逐渐增大,在520 C、硫浓度 5000ppm 时各合金的腐蚀情况最严重。

(2)超临界条件下不同硫浓度代表不同硫分压与氧分压,通过各金属元素的叠加等温平衡状态图描述某一实验条件下的分压,用以预测该条件下存在的物相,有利于准确确定 XRD 检测的物相,为分析合金的腐蚀机理提供了较大帮助。

(3)在 SCWO 环境中一向表现良好的 HastelloyC276 在本次研究中所表现出的耐硫化腐蚀性能较差,各个条件下均出现不同程度的腐蚀现象,而 Fe 和 Cr 含量较高的 316SS和 Incoloy800 形成致密的氧化膜,展现出优异的耐硫化腐蚀性。

(4)针对不同合金的耐硫化腐蚀性能差异提出元素影响机制,由于 Fe 可以以 Fe2+与Fe3+的形式与 Cr 形成致密结构尖晶石相,完全参与到尖晶石相的构成中,只会剩余少量的 Fe 形成 FeS,甚至没有 FeS 生成,这也是 316SS 与 Incoloy800 的耐展现较好耐腐蚀性的原因,含Ni量较高的HastelloyC276等镍基合金只有少量Ni参与到尖晶石相的生成中,还会剩余大量的 Ni 生成具有高密度缺陷的硫化物,为离子的传输提供通道,加剧合金的腐蚀。Cr 含量越高,消耗 Fe 与 Ni 也就越多,因此元素影响机制,即 Cr 含量越高,Ni/Cr比含量越低,合金的耐硫化腐蚀性能越好,在 Cr 含量相同或接近的情况下,Fe 基合金的耐硫化腐蚀性能优于 Ni 基合金。

参考文献(略)