第一章 绪论

1.1 选题背景及意义

随着我国石油天然气的发展,管道运输业与公路、铁路、航空及水上运输形成了五大运输方式,相比于铁路、公路、航空、水运而言,管道是当前石油天然气最科学同时也是最便捷的运输方式。鉴于石油、天然气的易燃易爆特性以及管道可在隔绝空气条件下进行运输的特点,管道运输方式可以极大地降低了因运输而引起的爆炸等事件发生的可能性。另外,油气管道一般被埋在地下,与公路、铁路运输相比,不仅占地少且成本低。同时运输过程不易受到外界因素影响,可实现连续高效的运输。与传统运输方式相比极大地提高了运输效率和经济效益。截至 2019 年底国内油气主干管道共有10.4 10 km,中石油、中石化、中海油分别占 63%、31%、6%[1]。由此可见,我国油气管道的建设、运营主要集中在少数大型央企。这种高度集中的状态不利于管网建设、资源调配和市场保供。因此,2019 年 12 月 9 日国家石油天然气管网集团有限公司(简称国家管网)正式挂牌成立,这标志着国家油气体制改革进入一个新的阶段。推动其形成了以上游油气资源多主体多渠道供应、中间统一管网高速集输,下游销售市场充分竞争的“X+1+X”油气市场体系。国家管网主要负责全国油气干线管道、部分储气调峰设施的投资建设,负责干线管道互联互通及社会管道联通,形成“全国一张网”。统一负责油气干线管网的建设和运行调度,充分挖掘剩余管输和储存能力的价值。

近年来天然气管道铺设量逐步增加,天然气集输过程中的联合站场也越来越多。集输站场作为整个油气系统中必不可少的一个重要枢纽,担任着对天然气汇集、储存、加工处理以及输送等任务,其特点是管道布置复杂、与长输管道相比管径尺寸范围广、管道元件(三通、弯头、管座、阀门及大小头等)多。由于站场工艺管道内介质的多样性,使得其更加容易受到内部腐蚀的破坏。另外,在管道本体内部缺陷、外界环境变化等因素的共同作用下,工艺管道会出现不同程度的损伤和腐蚀,这也成了威胁天然气集输站场安全的重要因素。

......................

1.2 国内外研究现状

通过浏览知网、万方、超星和维普等相关网站,中国特种设备检验协会、中国机械工程学会无损检测分会和合肥通用机械研究院等行业专业网站,以及《石油化工设备》和《特种设备安全技术》等专业期刊。下载并深入研读了 40 多篇相关文献,总结了管道在线检验的发展现状和风险评价研究的现状,具体如下:

1.2.1 管道在线检验研究现状

导致天然气输送管道失效的原因主要可以分为两大类:一类是由管道外部因素引起的,例如管道外防腐层的破损、外部环境的变化等。另一类则是由管道内部因素引起的,例如管内介质的腐蚀、局部应力等。从检测方法的分类来说,可分为管道外检测和管道内检测。顾名思义,外检测就是从管道外部进行检测,其目的是检测管道外防腐层是否破损以及管道外腐蚀情况。而内检测则侧重检测变形、裂纹及管道内腐蚀情况等[4]。而根据国家标准《GB/T 26610-2014 承压设备系统基于风险的检验实施导则》将管道的检验类型分为停机外部检验和在线检验两类[5]。

停机外部检验即为管道定期检验,也称法定检验或全面检验,指特种设备监督机构按照一定的时间周期,根据特种设备安全技术规范和相关法规标准的要求对管道安全状况所进行的符合性验证活动[3]。按定期检验规定,管道一般在投入使用后 3 年内进行首次定期检验。以后的检验周期由检验监督机构根据管道安全状况等级确定。在线检验也称年度检验,即在管道运行的情况下对管道进行检验。按规范要求,在线检验每年至少进行一次。随着管道停机检修周期延长需求与法定检验周期的矛盾日益明显,在线检验对于管道安全的意义也越来越重要。周永念、方柏棣(2018)通过五个工业管道的真实检验案例,从“直接发现管道的泄露”、“管道工作时热膨胀的影响”、“发现管道外表面腐蚀”、“监控管道腐蚀”、“为全面检验奠定坚实的基础”五个方面阐述了在线检验的必要性[6]。刘涛(2019)以某石化公司汽油加氢、乙苯和苯乙烯 3 套装置的压力容器和压力管道为例,说明了设施停工大检修周期和国家规定的承压类特种设备法定检验周期以及装置安全运行周期三者之间的矛盾日益突出。即如要延长设施停工检修周期,部分承压类特种设备势必需要进行延期检验[7]。

.........................

第二章 天然气站场管道在线检验及方案制定

2.1 天然气站场管道的特点

天然气站场管道和长输管道是天然气输气管道系统的两个重要组成部分。站场管道承担着输气管道系统的枢纽和心脏作用。其主要功能有调压、计量、净化、清管、增压和冷却等。其中,调压是为了保障输入、输出的天然气具备足够的压力和流量;计量是天然气销售业务计价依据,同时也是整个管道系统自动控制的依据;净化是为了脱除天然气中固体杂质,以防输气阻力增大,对管道系统中的仪表设备造成磨损和破坏。清管的目的主要是通过收发球器装置对连接相邻两个站场之间的长输管道进行管内清淤和管道内检测。增压则主要是为天然气下一站的输送提供一定的压能。冷却的目的主要是将因增压而升温的天然气冷却到输送要求范围内,防止输送过程出现高温危险。

相较于长输管道而言,天然气站场管道在设计方面通常结构尺寸复杂,包含如弯头、大小头、三通等各种管道元件。这直接导致了其具有相较于长输管道复杂得多的应力分布和局部应力集中情况。另外,站场管道系统包括一部分露空管道、一部分埋地管道及各类工艺撬块和小型容器,管道的密度大、元器件多、敷设条件非常复杂。

相对于长输管道和一般石化企业园区内的工业管道,天然气站场管道的主要特点可归结为如下:

(1)地下构筑物与各类市政管道(包括电力、排污、水务及通讯等)过多,干扰严重;

(2)管道元件较多,如各类仪表、安全阀、截止阀及法兰等较多;

(3)管道管径不大且尺寸类型较多,管道长度短;

(4)管道与动设备直接连接,存在压力波动;

(5)因站场面积受限,为了满足工艺要求,管道敷设密集且存在多层敷设及交叉;

(6)因产能需求的扩张,站场多数经过多次改造和扩建,站内管道系统缺乏设计一致性和系统性;

(7)相对于石化企业的工业管道而言,介质来源单一;

(8)多数老站场的埋地管道无设置阴极保护装置,且有大量的避雷接地装置。

......................

2.2 管道在线检验

天然气站场管道的检验类型主要分为定期检验和在线检验两种。定期检验也称法定检验或全面检验。指的是为保证天然气管道运行的稳定和安全,由国家特种设备安全管理机构(一般是设施属地的特种设备检测研究院)按照相关的法律法规要求对管道设施进行定期检验以保证管道设施的有效监管。定期检验的检验范围覆盖全面,需要在管道停机的状态下才能进行,对企业生产进度有一定的影响。在线检验也称在役检验,是指由于管道不具备停机的条件,在管道仍然运行的情况下利用一系列先进的检测技术或技术组合对管道进行检验。由于天然气站场站内管道的结构复杂、管径较小且尺寸差异大,无法采用长输管道的智能内检测方法(智能检测球,超声波或漏磁原理),一般采用无损检测方法进行外部检测。受到检测技术水平的限制,在线检验的有效性相对于停机检验略低。定期检验的周期主要依据质检机构对境内所有承压设备的管理需要而设定,周期相对较固定。由于管道停机的经济损失较大并且可能影响到下游用户的生产和生活,但在相邻两个停机周期期间需要跟踪和控制管道设备的风险情况,因而具备经济性和实用性的在线检验也是管道检验活动中必不可少的一种检验类型[45]。

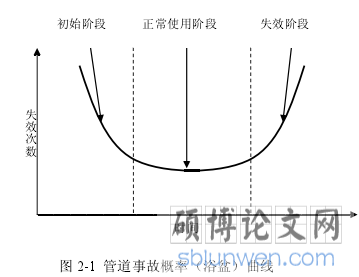

(1)管道检验与风险的关系

管道检验活动是对其安全状况和功能性能的诊断,通过检验可发现存在缺陷隐患的部位。风险评价和合于使用评价是对检验发现的问题进行服役能力的评估与分析。维修改造活动则是对发现的缺陷问题且经风险评价后不适于继续使用的部位展开的修复工作。目的是保障管道功能和结构的完整性,最大程度地防止管道发生失效导致的安全事故。开展有针对性的检验维护活动,可降低管道企业的运行管理与维护成本及安全事故的风险。

...................

第三章 压力管道风险评价方法及选用......................25

3.1 风险评价技术的分类 ........................... 25

3.2 常用的风险评价方法 ......................... 26

第四章 基于 RBI 的天然气站场管道风险评价.........................34

4.1 RBI 风险评价技术概述 .......................... 34

4.2 RBI 的技术原理 ................. 34

第五章 天然气站场管道 RBI 分析与在线检验方案优化......................39

5.1 失效可能性分析 .......................... 39

5.1.1 同类设备平均失效概率 ...................... 39

5.1.2 设备运行修正系数 .................. 40

第六章 HZ 天然气分输站场管道案例分析

6.1 站场管道概况及参数

GD 省天然气管网有限公司一期工程 HZ 分输站位于 HZ 数码工业园区 HZ 燃气北侧,距 HZ 市约 25km。站场于 2012 年完成建设并投产试运行,设计压力为 9.2MPa,输送介质为天然气,下游有 FD 电厂和 HZ 燃气 2 个用户。HZ 分输站的主要功能是接上游天然气经过滤、计量、调压后输送给下游电厂和城市燃气门站。输送介质主要为天然气,由二氧化碳、甲烷、硫化氢等组成。

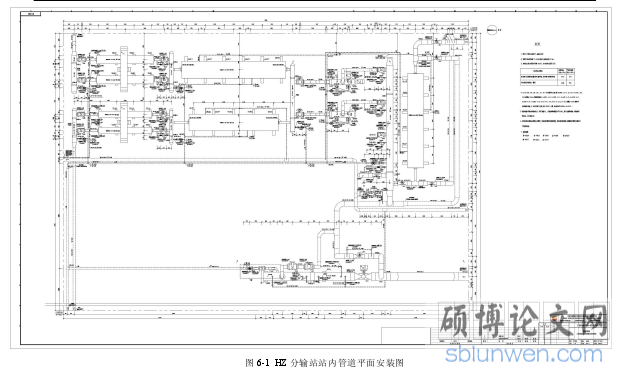

HZ 分输站主要工艺设备有清管收发装置(1 台)、过滤分类器(2 台)、计量撬(3座,1 用 1 备)、调压(2 座,1 用 1 备)、各种工艺阀门(共 175 个)。还有工艺连接、放空和排污管道(共约 1200m,属于 GC1 和 GC2 类工业管道,以及汇气管、绝缘接头、清管三通、三通、弯头、异径接头、管帽等管道附件和压力管件等。 站内管道总长合计 1620m,其中露空管道总长 306.65m,埋地管道 1313.85m。管道运行温度为 5~25℃。站内露空设备、管道按设计要求采用涂装防腐涂料的方案防腐;站内埋地管道的防腐按设计要求采用以 3 层 PE 加强级外防腐层为主的方式;站内实施区域性阴极保护。站内管道平面安装图见图 6-1。

...........................

结论与展望

7.1 结论

本文针对天然气站场站内工艺管道的在线检验方案进行研究。在线检验是在国家相关法规要求的定期检验周期间进行的,其目的是对法律法规的最低要求上作补充。传统的检验认为检修资源投入越多,设备出故障的风险水平就越低。其检验项目和检验周期固定,已经不能满足站场管道长时间安全运行的要求了。随着人工智能、大数据技术的发展,管道的检测技术在智能化和精准化的方向上日新月异。对天然气站场管道进行风险分析,开展具有针对性的风险检验活动,对于保证管道安全运行具有重要的意义。本文如何优化在线检验的有效性和管道的风险评价进行研究分析,运用基于风险的检验(RBI)风险评价方法进行管道风险的定量分析,并将分析结论用于优化管道的在线检验方案。主要的研究工作和结论如下:

1.通过调研,分析和总结了天然气站场站内工艺管道的风险特征及其传统在线检验方案的制定过程。明确了管道使用单位、第三方检测和质量技术监督部门在在线检验活动的角色定位。并阐明了天然气站场管道的在线检验活动与管道风险水平的关系。同时,分析提出了检验不足和过度检验都会导致检验活动有效性的降低。

2.通过文献阅读和资料研究总结了风险评价的主要方法,通过分析对比后确定了RBI 风险评价技术作为天然气站场管道的风险评价方法。RBI 风险评价模型不仅考虑了检验工作对管道失效可能性的影响,同时也综合考虑了失效后果,使得检验资源的分配更科学合理。

3.本文以 API 581 标准作为理论参考模型,综合天然气站场工艺管道的特点进行调整,建立了适用于天然气站场管道的 RBI 定量风险评价模型。同时,以 HZ 分输站站内工艺管道作为实际案例进行分析。

参考文献(略)