1 绪论

1.1 研究背景

沃麦克(2008)[1]提到精益生产起源于 19 世纪末,由丰田佐吉将这种思想首次应用到织布机上。美国福特汽车运用这个理论创造了第一条大规模,大批量生产流水线。二次世界大战后由丰田英二和大野耐一共同将精益生产进行改良成适合日本汽车行业当时状况的多品种,小批量的生产方式,于是就有了丰田生产方式。从 19 世纪末有了精益生产思想,19 世纪中后期出现了丰田生产方式,到如今虽然精益生产的理论在很多行业中得到应用,也出现了很多成功的案例,但几乎只有 1%的企业能在推行精益生产中取得成功,而且迄今为止没有一份能适应所有行业和所有企业精益生的实战标准。每家企业推行精益生产都不可能完全按照别人企业的方式去执行,因为每个企业有每个企业的特殊情况,所以每个企业想将精益生产推行成功,都必须根据企业的自身情况,结合精益生产理论的精髓制定出适应自己企业现状的精益生产实施标准。精益生产能否推行成功还有另外一个先决条件,那就是公司是否拥有一支灵活,有能力,积极性高,团结一致,有共同目标的员工团队。B 公司是一家小型的高清传输研发型企业。高清传输是近十年来的新名词,随着 4K、8K 的出现,对传输的要求越来越高,而传统的铜线传输方式,已远远无法满足这种高清的要求,特别是在超过 30M 的长距离传输时,传统的铜线传输方法根本无法实现 4K 以上的高清传输,这就要求要有能够适应高清传输的产品出现,而 B 公司的纯光 HDMI 高清传输线就是应市场的需求研发出来的适应高清传输要求的一款新产品。这几年很多旧式铜线企业也看到了这一市场前景,纷纷进入这个新市场,企图与 B 公司共同分割这块蛋糕。高清行业的生命周期已经到了成长期,这个时期想在市场中取胜除了靠技术过硬 ,还得靠稳定的质量,较低的成本和快速的交期。而 B 公司目前的生产状况是管理混乱,生产计划不合理,工序间存在大量库存,交期严重拖延,这就造成产品成本急俱上升,利润空间变小。现在又出现了大批量的竞争者 ,这对 B公司无疑是一个艰难的挑战。如果 B 公司不改变目前状况必定会在这场战争中战败。基于上述的背景,本文作者对 B 公司生产中的各个环节进行了具体调查,并通过运用精益生产的相关理论进行分析,找出适合 B 公司现状的精益生产改善方法,使 B 公司能够在精益生产改善的道路上走的更顺利,最后取得成功。

........................

1.2 国内外研究现状

科易网(2015-8-19)[2]总结精益生产在国内外的发展状况。

1.1 研究背景

沃麦克(2008)[1]提到精益生产起源于 19 世纪末,由丰田佐吉将这种思想首次应用到织布机上。美国福特汽车运用这个理论创造了第一条大规模,大批量生产流水线。二次世界大战后由丰田英二和大野耐一共同将精益生产进行改良成适合日本汽车行业当时状况的多品种,小批量的生产方式,于是就有了丰田生产方式。从 19 世纪末有了精益生产思想,19 世纪中后期出现了丰田生产方式,到如今虽然精益生产的理论在很多行业中得到应用,也出现了很多成功的案例,但几乎只有 1%的企业能在推行精益生产中取得成功,而且迄今为止没有一份能适应所有行业和所有企业精益生的实战标准。每家企业推行精益生产都不可能完全按照别人企业的方式去执行,因为每个企业有每个企业的特殊情况,所以每个企业想将精益生产推行成功,都必须根据企业的自身情况,结合精益生产理论的精髓制定出适应自己企业现状的精益生产实施标准。精益生产能否推行成功还有另外一个先决条件,那就是公司是否拥有一支灵活,有能力,积极性高,团结一致,有共同目标的员工团队。B 公司是一家小型的高清传输研发型企业。高清传输是近十年来的新名词,随着 4K、8K 的出现,对传输的要求越来越高,而传统的铜线传输方式,已远远无法满足这种高清的要求,特别是在超过 30M 的长距离传输时,传统的铜线传输方法根本无法实现 4K 以上的高清传输,这就要求要有能够适应高清传输的产品出现,而 B 公司的纯光 HDMI 高清传输线就是应市场的需求研发出来的适应高清传输要求的一款新产品。这几年很多旧式铜线企业也看到了这一市场前景,纷纷进入这个新市场,企图与 B 公司共同分割这块蛋糕。高清行业的生命周期已经到了成长期,这个时期想在市场中取胜除了靠技术过硬 ,还得靠稳定的质量,较低的成本和快速的交期。而 B 公司目前的生产状况是管理混乱,生产计划不合理,工序间存在大量库存,交期严重拖延,这就造成产品成本急俱上升,利润空间变小。现在又出现了大批量的竞争者 ,这对 B公司无疑是一个艰难的挑战。如果 B 公司不改变目前状况必定会在这场战争中战败。基于上述的背景,本文作者对 B 公司生产中的各个环节进行了具体调查,并通过运用精益生产的相关理论进行分析,找出适合 B 公司现状的精益生产改善方法,使 B 公司能够在精益生产改善的道路上走的更顺利,最后取得成功。

........................

1.2 国内外研究现状

科易网(2015-8-19)[2]总结精益生产在国内外的发展状况。

国外的研究状况:从本世纪六七十年代开始,日本以丰田,本田为代表的汽车行业广泛实行精益生产管理,取得巨大的成功。精益生产给企业带来了低成本、高品质、交期短等优点。日本汽车行业从实施精益生产至今短短几十年时间创造了多个行业领先,

在汽车行业的舞台上独领风骚。继精益生产管理方式在汽车行业取得成功后,日本的计算机、电子、飞机等行业也相继实行了精益生产方式,并获得了不小的成功。后来又被钢铁、化工等行业接受。精益生产现在已经成为日本的战略组成部份。精益生产是通过优化整体生产流程;杜绝生产中的 7 大浪费;有效利用资源;用最小的投入产生最大的效益等方式去实现低成本、高质量的产品目标的。目前精益生产的管理思想正在向零售业进军。

从上个世纪八十年代开始,欧美、台湾及韩国等国家也在学习精益生产。特别是在美国的一些企业,不但学习精益生产管理方式,还结合自己的实际情况将精益生产与 MRP结合起来,使企业管理水平在80年代后期达到领先于世界的水平。后来又将敏捷制造 ,

从上个世纪八十年代开始,欧美、台湾及韩国等国家也在学习精益生产。特别是在美国的一些企业,不但学习精益生产管理方式,还结合自己的实际情况将精益生产与 MRP结合起来,使企业管理水平在80年代后期达到领先于世界的水平。后来又将敏捷制造 ,

流程重组应用到实际管理中创造出更具本国特色的精益生产体系。目前美国正在将精益生产思想推向非制造行业,如消费金融业。

精益生产从上世纪70年代进入中国后,长春汽车是最早引进精益生产方式的企业。到了 80 年代初,一汽派代表去日本丰田学习精益生产思想,半年后回到一汽开始实施精益生产,但由于国内实际情况景响,并未取得成功。到了 90 年代由于国内市场经济的改革,竞争加剧,一汽又重新推行精益生产,并取得成功。国内许多企业看到精益生产能给企业带来巨大效益,各行各业纷纷学习应用。目前在汽车,电子,医疗器械,机械等行业中的很多企业都在研究应用精益生产。和国外雷同,依然是汽车行业精益生产施行的成功案例最多。电子行业也在加紧研究精益生产系统,结合行业的自身状况,找出一条适合自身行业特点的精益生产方式,虽然一些大企业已经取得了成功,但成功的案例不到 1%。寻找那些推行精益生产失败的原因,其原因非常复杂,但最重要的原因之一是,对精益生产的思想理解不够深入,没有结合公司实际情况制定出适合自身的精益模式。精益生产的管理思想在中国要想得到全面实施,还有很长的路要走,需要很多管理爱好者花费大量的时间和精力去研究,更需要广大企业真正认识到精益生产管理的重要性,用心去实施,唯有这样才能取得成功。

.....................

2 文献综述

2.1 精益生产理论的研究

⑴ 精益生产理论现状

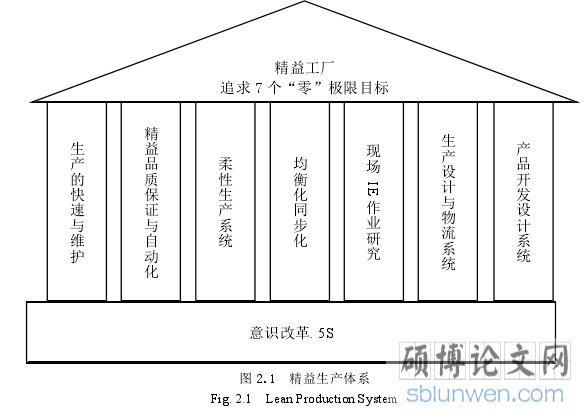

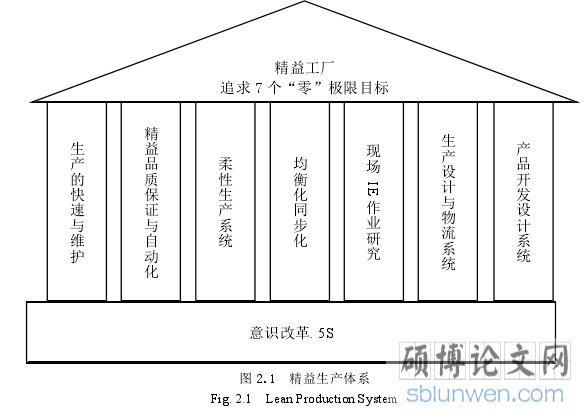

肖智军,党新民(2002)[5]定义精益生产是美国麻省理工学院国际汽车项目组的研究者给日本汽车工业的生产方式起的名称。与传统的大批量相比,精益生产只需要一半的人员、一半的生产场地、一半的投资、一半的生产周期、一半的产品开发时间和少得多的库存,就能生产品质更高、品种更多的产品。

精益生产的实质是一种生产管理技术,它能够大幅度减少闲置时间、作业切换时间、库存、低劣品质、不合格的供应商、产品开发设计周期以及不及格的绩效。它是继大批量生产方式之后,对人类社会和人们的生活方式影响巨大的一种生产方式。

............................

精益生产从上世纪70年代进入中国后,长春汽车是最早引进精益生产方式的企业。到了 80 年代初,一汽派代表去日本丰田学习精益生产思想,半年后回到一汽开始实施精益生产,但由于国内实际情况景响,并未取得成功。到了 90 年代由于国内市场经济的改革,竞争加剧,一汽又重新推行精益生产,并取得成功。国内许多企业看到精益生产能给企业带来巨大效益,各行各业纷纷学习应用。目前在汽车,电子,医疗器械,机械等行业中的很多企业都在研究应用精益生产。和国外雷同,依然是汽车行业精益生产施行的成功案例最多。电子行业也在加紧研究精益生产系统,结合行业的自身状况,找出一条适合自身行业特点的精益生产方式,虽然一些大企业已经取得了成功,但成功的案例不到 1%。寻找那些推行精益生产失败的原因,其原因非常复杂,但最重要的原因之一是,对精益生产的思想理解不够深入,没有结合公司实际情况制定出适合自身的精益模式。精益生产的管理思想在中国要想得到全面实施,还有很长的路要走,需要很多管理爱好者花费大量的时间和精力去研究,更需要广大企业真正认识到精益生产管理的重要性,用心去实施,唯有这样才能取得成功。

.....................

2 文献综述

2.1 精益生产理论的研究

⑴ 精益生产理论现状

肖智军,党新民(2002)[5]定义精益生产是美国麻省理工学院国际汽车项目组的研究者给日本汽车工业的生产方式起的名称。与传统的大批量相比,精益生产只需要一半的人员、一半的生产场地、一半的投资、一半的生产周期、一半的产品开发时间和少得多的库存,就能生产品质更高、品种更多的产品。

精益生产的实质是一种生产管理技术,它能够大幅度减少闲置时间、作业切换时间、库存、低劣品质、不合格的供应商、产品开发设计周期以及不及格的绩效。它是继大批量生产方式之后,对人类社会和人们的生活方式影响巨大的一种生产方式。

............................

2.2 JIT 理论的研究

⑴ JIT 系统研究现状及特点

储成东,顾潇等(2019)[6]总结 JIT 是精益生产的核心部份,是通过看板管理,成功制止了过量生产,从而消除了制作过程中的生产过量以及由此产生的各种浪费。由于严格控制了生产的产量,不仅减少了库存,降低了成本,适应了市场需求的变化,而且使生产中次品的产生原因和其它的许多问题暴露出来,通过改善这些问题去提高产品的质量。JIT 完全按客户的订单量生产,进行弹性化的人员配置,整体化的设备和技术配置,标准化的原材料配置,需要全公司的所有人员进行分工合作,调整劳动组合,改进管理流程。

⑴ JIT 系统研究现状及特点

储成东,顾潇等(2019)[6]总结 JIT 是精益生产的核心部份,是通过看板管理,成功制止了过量生产,从而消除了制作过程中的生产过量以及由此产生的各种浪费。由于严格控制了生产的产量,不仅减少了库存,降低了成本,适应了市场需求的变化,而且使生产中次品的产生原因和其它的许多问题暴露出来,通过改善这些问题去提高产品的质量。JIT 完全按客户的订单量生产,进行弹性化的人员配置,整体化的设备和技术配置,标准化的原材料配置,需要全公司的所有人员进行分工合作,调整劳动组合,改进管理流程。

JIT 或更准确地称为适时生产,是精细化生产方式在生产现场的体现,是推进精益物流的最终目标。它是围绕减少成品库存,在制品库存和原材料库存而形成的一套原则和方法。通过 JIT,可以消除 7 种浪费中的大部份浪费。

王宁.(2018)[7]总结 JIT 生产模式的特点:

① 实现适时适量生产。 ② 在流程组织上运用看板管理。 ③ 生产的小批量与同步化。 ④ 资源全方位和标准化供应。 ⑤ 作业人员的弹性配置。 ⑥ 实现全面质量管理。

...........................

王宁.(2018)[7]总结 JIT 生产模式的特点:

① 实现适时适量生产。 ② 在流程组织上运用看板管理。 ③ 生产的小批量与同步化。 ④ 资源全方位和标准化供应。 ⑤ 作业人员的弹性配置。 ⑥ 实现全面质量管理。

...........................

3.1 B 公司光电组装车间简介 ................................... 13

3.2 B 公司光电组装车间组织架构 ................. 13

4 生产管理改善研究 ......................................... 25

4.1 生产计划改善 ............................. 25

4.2 关键工位调整 ........................... 31

5 执行精益生产改善的保障方案 ................................... 38

5.1 领导重视 ................................. 38

5.2 员工激励 ........................... 38

5 执行精益生产改善的保障方案

5.1 领导重视

在公司内开展任何一项改善活动,如果得不到高层领导的支持与重视不但不可能取得成功,同时也很推进,很容易在活动初期就夭折。下面从领导应该从哪些方面重视和领导重视的作用两方面进行叙述。领导重视的内容应该体现在以下几方面:

⑴ 财务方面,任何一项改善活动都离不开经费,如果没有经费,就好比不给草吃的马儿,想跑也无能为力。B 公司光电组装车间精益生产改善活动也是如此,需要增加一些必要设备和人员,高层领导首先要对这此设备和人员的申请进行批准。公司推行一项改善活动,有些钱是必需花的,比如增加一些必要的设备和人员。看领导对该改善计划是否支持,首先要看领导舍不舍得批准改善所需的必要费用,如果领导很爽快的批准了各项必须费用,说明领导对此次活动很重视,是下定决心要将该活动搞好,财务支持代表领导的决心和重视程度。

⑵ 排除干涉,在推行一项活动时,除了需要金钱,还需要各部门人员的配合,各部门之间即是合作关系,也是竞争关系。每个人都是自私的,都会为本部门的利益去与其它部门产生争执,每个部门领导都想做出突出成绩得到高层领导的赏识。推行一项活动肯定会让各部门产生利益冲突。如果企业高层领导不赋予活动的主导者一定的处理冲突事件的决策权力,活动很难进行下去。想要把活动推行成功,企业高层领导还要在活动启动前召开启动大会,并当众宣布由活动主导者全权负责此活动,有权处理活动中出现的任何意外事故,并对活动的结果负全责。如果活动需要,活动主导者有权进行人事调动和人事任免。而且要将这些权利落到实处。当活动负责人在项目执行过程中实施权利时,高层领导不要进行干涉,也不要听其他人的闲言碎语。给活动负责人充分信任。从开始就认同活动负责人所做出的每一个决策,不给其它人留可乘之机,只在背后默默支持活动负责人。这样才能使活动负责人说话有权威性,让团队的其它成员对活动负责人信服。最终才能让活动顺利进行下去。如果高层不能做到以上几点,时不时插手干涉一下活动进展,不仅对活动顺利进展没有帮助,反而适得其反。

............................

结论

本论文通过运用现状 VSM 分析找出了 B 公司光电组装车间生产工艺中的不增值部份,通过 TOC 分析找出生产工艺中的瓶颈工位,通过 JIT 分析找出生产计划中的不合理部份,从以上分析中推导出 B 公司光电组装车间目前存在的问题是成本浪费和交期延迟。然后应用管理的部份职能、看板管理法和推拉结合生产方式等方法去执行精益生产中的改善活动。整个改善活动从分析价值流中存在的浪费,找出瓶颈工位和生产计划中的不合理部份开始。然后根据 B 公司光电组装车间的实际情况拟定消除生产中的浪费改善方案、瓶颈工位改善方案和生产计划改善方案,最后根据拟定好的方案执行改善。

通过本文研究,B 公司撑握了在高清数据传输行业精益生产的改善方法,总结出一套适合 B 公司实际运作状况的精益生产改善方法,主要有以下几方面:(1)为 B 公司光电组装车间量身定制了新的生产计划方案;(2)根据 B 公司特点调整了生产工艺例如不再单独设立烘烤工站,而是将其合并到其它工站中;(3)增加了设备的需求评估和维护计划;(4)对班组制进行了调整,有些工位增设了两班制如装 LENS 和测试入库工位;(5)调整了培训计划,制定出适合 B 公司特点的培训方法和时间安排;(6)制定出调整后的B 公司光电组装车间价值流程图;(7) 给出一些执行精益生产的保障方案如尊重员工,员工激励,权力下放,领导支持等;最重要一点是通过执行上述方案不但使 B 公司光电组装车间精益生产流程得到改善,还可以将光电组装车间的精益生产经验总结成标准推广到B公司的其它车间及同行业。执行改善的过程中,请严格按本文中的对策要求进行,一旦忽视某个环节将严重影响到改善效果,导致改善活动前功尽弃。

本论文通过运用现状 VSM 分析找出了 B 公司光电组装车间生产工艺中的不增值部份,通过 TOC 分析找出生产工艺中的瓶颈工位,通过 JIT 分析找出生产计划中的不合理部份,从以上分析中推导出 B 公司光电组装车间目前存在的问题是成本浪费和交期延迟。然后应用管理的部份职能、看板管理法和推拉结合生产方式等方法去执行精益生产中的改善活动。整个改善活动从分析价值流中存在的浪费,找出瓶颈工位和生产计划中的不合理部份开始。然后根据 B 公司光电组装车间的实际情况拟定消除生产中的浪费改善方案、瓶颈工位改善方案和生产计划改善方案,最后根据拟定好的方案执行改善。

通过本文研究,B 公司撑握了在高清数据传输行业精益生产的改善方法,总结出一套适合 B 公司实际运作状况的精益生产改善方法,主要有以下几方面:(1)为 B 公司光电组装车间量身定制了新的生产计划方案;(2)根据 B 公司特点调整了生产工艺例如不再单独设立烘烤工站,而是将其合并到其它工站中;(3)增加了设备的需求评估和维护计划;(4)对班组制进行了调整,有些工位增设了两班制如装 LENS 和测试入库工位;(5)调整了培训计划,制定出适合 B 公司特点的培训方法和时间安排;(6)制定出调整后的B 公司光电组装车间价值流程图;(7) 给出一些执行精益生产的保障方案如尊重员工,员工激励,权力下放,领导支持等;最重要一点是通过执行上述方案不但使 B 公司光电组装车间精益生产流程得到改善,还可以将光电组装车间的精益生产经验总结成标准推广到B公司的其它车间及同行业。执行改善的过程中,请严格按本文中的对策要求进行,一旦忽视某个环节将严重影响到改善效果,导致改善活动前功尽弃。

参考文献(略)