1 绪论

1.1 研究背景和意义

1.1.1 研究背景

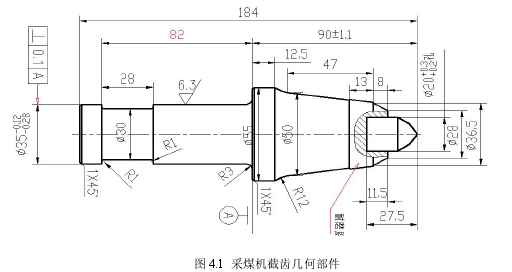

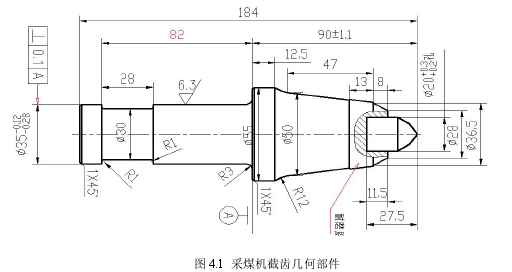

一个国家的社会和经济发展离不开煤炭工业生产的发展和进步[1]。机械化采煤和综合机械化采煤在煤矿生产中运用越来越广泛,极大降低了工人的劳动强度,但工作面推进速度越来越快[2]。综合机械化采煤有破煤、装煤、运输、顶板支护、采空区处理等工艺,采煤机承担其中破煤和装煤两大任务,是煤矿开采实现机械化和自动化的重要设备之一[3]。采煤机的工作性能决定了煤炭的产量,直接影响着煤矿的经济发展。目前我国采煤机使用最多的是单滚筒式采煤机和双滚筒式采煤机,其主要结构包括截割部、牵引部、电动机和辅助装置。采煤机截割部装有螺旋滚筒(见图 1.1 螺旋滚筒示意图),其由轮毂、螺旋叶片和端盘组成,截齿作为刀具装在滚筒的螺旋叶片和端盘上[4]。采煤机沿着煤壁移动,截齿便割入煤岩破落煤炭,是主要的受力部件。掘进机主要是为煤矿综采及高档普采工作面采掘巷道掘进服务的机械设备,主要适用于煤及半煤岩巷的掘进,也适用于条件类似的其它矿山及工程巷道的掘进。掘进机能同时完成破落煤岩、装载与转载运输、喷雾除尘与自动行走几个动作[4]。掘进机的总体结构主要包括:工作结构、回转装载机构、输送机构、操纵台、电气系统、液压系统、行走机构等,其中工作机构是掘进机中直接在工作面截割煤岩、实现巷道掘进的执行机构。悬臂式掘进机的工作机构主要有刚性体和伸缩体两类,主要组成为截割头、减速器、电动机、动力油缸等。截割头的筒体上焊有螺旋叶片,在螺旋叶片上沿螺旋线并按照截线间距,排列着齿座、截齿(见图 1.2 截割头结构图)。截齿是采煤机与掘进机上直接用来破碎煤岩的刀具,有扁形和镐形两种基本形式,其结构主要是在低合金钢刀头上钎焊硬质合金齿头组合而成,其以一定角度按螺旋状均匀地分布在采煤机滚筒外圆面上,在工作过程中由于苛刻的工作条件极易损坏,一旦损坏则需立即更换,否则会影响截割效率。截齿的机械力学性能对采掘机械生产能力的发挥、煤炭生产的安全性和经济性有着重要的影响[1]。所以,对矿用截齿的要求是:高的强度和耐磨性、合理的几何参数、固定可靠和拆装方便[5]。镐形截齿是目前采煤机和掘进机使用最多的截齿类型(见图 1.3,截齿实物图及零件图)。镐形截齿又称切向截齿,主要是由于其在叶片上的安装角度接近沿滚筒的切线方向,其齿体安装在齿座上,结构呈圆柱形,尾部环槽内装弹簧圈,拆装方便[6]。截齿造型简单,制造容易,能靠齿尖的尖劈作用楔入煤体,吃刀深度大,能量消耗较低,在截割阻力作用下可在齿座内回转,达到自磨锐齿尖的效果[4],故得到了广泛使用。但是截齿的工作条件较为恶劣,工作中经常处在高冲击、高应力状态下,失效较多,更换量较大。

........

1.2 国内外镐形截齿研究现状

截齿在实际使用过程中,不仅受到煤矿煤岩地质条件、其在采掘机械上的安装角度及排列方式等的影响,也与截齿本身制造工艺方法、焊接工艺质量等因素紧密相关,为进一步改进截齿的整体力学性能,减少截齿失效,国内外研究者从多个方面对截齿的使用性能进行了研究和优化改进,他们利用物理实验或者计算机仿真等技术方法,从截齿的材料力学性能、材料选择、结构设计、安装方法和角度等方面进行了大量的研究,以期提高截齿的截割性能和效率:如 2009 年冯婷[11]等人利用原位冶金方法制造等离子梯度硬质合金齿头,实现了截齿齿头材料的梯度分布,既保证了截齿齿头头部高耐磨性,又制造出了高强度韧性齿头,从而提高了截齿整体的冲击韧性和耐磨性能;Ulrik Beste[12]等人指出在硬质合金头中在钴含量不变的情况下,当 WC 的粒度增大,其中钴元素层的厚度就增大,这样的结果就使硬质合金头对 WC 元素的控制力增强,则当受到较大冲击力的作用时就不易掉落。Evans[13]等人不仅确定了镐形截齿在螺旋滚筒上分布的最佳间距,而且还建立了计算镐形截齿的截割力公式[14];姬国强[15]及白学勇[16]等人建立了截齿截割煤岩时的有限元模型,对截齿整体进行了静力学和动力学模拟与分析,模拟了镐形截齿截割煤层的动态过程,提出了截齿的优化方案;B.Tiryaki[17-18]等人研究了煤岩的材料粘性系数、有效孔隙率等与截齿截割比能耗的关系,煤层的泊松比、抗拉强度等与截齿截割比能耗成正比;张建广[19]等人对截齿截割做了实验研究,并得出截齿齿体磨损的主要原因是磨粒磨损,齿体的磨损与截割的工况有关,而刀头硬质合金头的磨损是热疲劳引起的;李晓豁[20]等人对截齿做了有限元仿真分析,他们发现,齿体与合金头的连接处应力发生了集中现象,引起合金头的脱落。

.......

2 镐形截齿失效及钎焊工艺分析

截齿在井下使用过程中,不仅受到煤矿煤岩地质条件的影响,也与截齿材料力学性能、本身制造工艺方法、钎焊层钎料的选择、结构几何形状及钎焊工艺质量等因素紧密相关,为进一步改进截齿的整体力学性能,减少截齿损坏量,提高采煤效率和经济效益,必须对引起截齿失效的原因做出分析和判断,以便提出改进措施。对于采煤机回采过程中反映较为突出的截齿硬质合金头脱落问题,大多数研究者认为造成脱落的主要原因是钎焊层的焊接质量问题,但是对影响焊接质量的因素研究不够清楚,也缺乏提高其钎焊层钎焊质量的具体措施。本章通过对截齿性能及制造工艺、截齿失效和钎焊工艺的分析,寻找影响截齿力学性能的因素,提高钎焊质量,减少硬质合金头脱落现象的发生。

2.1 截齿性能及制造工艺

截齿按照一定的排列方式安装在采掘机械的螺旋滚筒上,是采煤机、掘进机上用于直接截割煤岩的刀具。在采煤过程中对截齿的要求是:较高的强度;较好的耐磨性;形状参数设计合理;固定可靠;拆卸方便[29]。根据《中华人民共和国煤炭行业标准》及截齿的几何结构形状,截齿可以分为扁形截齿和镐形截齿两种基本形式:(1)扁形截齿:扁形截齿的齿体截面为矩形,选用优质合金钢制造,刀头经热处理后镶嵌碳化钨硬质合金头,是破煤的主要受力部位。由于其安装角度沿滚筒径向安装在齿座中,因此又习惯被称为径向截齿,扁形截齿的别名又称为刀形截齿,结构如图 2.1 所示。扁形截齿的固定较为复杂,但这种截齿相比镐形截齿具有较大的切割深度,刀头强度高,破煤效果较好,特别适用于切割黏性大、夹石多的硬煤层。(2)镐形截齿:镐形截齿的几何结构示意图如图 2.2 所示,与齿座连接的部分为圆柱形,主要用于固定;与煤岩接触的部分为圆锥形,顶部的硬质合金头通过钎焊的方式嵌入圆锥形齿头的焊缝中,主要通过齿尖的尖劈作用用于截割煤岩。镐形截齿又因为镐形截齿沿采掘机械螺旋滚筒的切向方向进行固定安装,被称为切向截齿。镐形截齿的固定较为简单,可在齿座内回转自动对齿尖进行磨锐,适用于脆性大、裂隙多的较松软煤层。本文主要以镐形截齿为研究对象进行分析研究。煤矿选择截齿类型时,主要依据其不同的煤岩结构性能。扁形截齿由于在截割时不能回转,造成截割阻力大,磨损也较镐形截齿严重,更容易发生失效行为[30];又由于其安装更复杂,使其在更换时相对费人费工,影响作业时间。镐形截齿可以在齿座上绕自身的轴线旋转而达到自磨锐的效果,磨损较小,但有时也会因为堵塞而不能转动,导致单边磨损严重而造成失效。镐形截齿受力主要沿截齿轴线方向,切线方向的力较小,故所受弯矩力较小,不易造成齿体折断。镐形截齿的安装只要将其插入齿座并在尾部环槽内装入弹簧圈即可,相对简单,拆卸方便。所以,目前在煤矿采掘机械实际应用中镐形截齿运用越来越广泛。

.......

2.2 镐形截齿失效分析

统计结果显示,磨粒磨损是截齿失效的主要形式,几乎占总失效形式的一半;硬质合金头脱落也占总失效形式的约四分之一;其他约占总失效形式的四分之一。其中硬质合金头发生脱落的主要原因是截齿齿体和硬质合金头之间的钎焊层焊接质量问题。截齿在实际截煤过程中会承受比较大的冲击力,这是镐形截齿发生崩刃和断裂的主要原因。截齿做间歇式回转运动截割煤岩,硬质合金头在冲击力的作用下处于压应力状态;在截割过程中遇到煤岩中硬度较高的煤矸石,由于这时截割的速度比较快,截齿顶部会受到坚硬煤矸石的强烈撞击而承受了较高的剪切应力,加之当冲击载荷较高时,齿头便会产生裂纹。而且截齿会在煤岩周期性的冲击载荷作用下裂纹不断扩展、延伸,最终直接导致了硬质合金刀头的崩刃。当然,当冲击载荷所引起的剪应力达到或超过其强度极限后,截齿就会从头部产生断裂。截齿材料强度较低时也容易引发断裂失效,截齿表面和内部如果存在各种缺陷,截齿工作过程中便容易引起应力集中,这时便产生了裂纹的裂纹源,裂纹在应力作用下逐渐延长扩展而使截齿最终发生断裂。硬质合金头的脱落虽然在总失效中占的比例没有磨粒磨损多,但是对截齿产生的危害很大,尤其是早期脱落,截齿安装好工作不久,硬质合金刀头便从齿体头部脱落下来,导致齿体表面材料很快产生严重磨损,使截齿还没发挥作用就提前失效或报废,是发生较早的一种失效形式。截齿也会随着齿体头部不断被磨损而失去保护作用导致硬质合金刀头外露而脱落,造成失效。截齿硬质合金刀头的脱落的原因主要是截齿硬质合金头的钎焊质量问题,而钎焊层力学性能参数和钎焊层厚度等关键参数对钎焊质量影响最大,本文主要针对这个问题进行研究分析。

............

3 利用表面硬度值间接获取截齿钎焊层屈服强度的方法研究..............16

3.1 维氏硬度实验...............16

3.1.1 硬度测试原理...... 16

3.1.2 实验过程.............. 17

3.1.3 实验数据处理...... 19

3.2 维氏硬度有限元数值模拟试验.............21

3.2.1 有限元模型建立及材料属性设置............. 21

3.2.2 接触分析步骤和边界条件............ 23

3.3 模拟结果与物理实验数据对比分析.....23

3.4 本章小结..........26

4 钎料硬度和钎焊层厚度对截齿力学性能的影响分析.............27

4.1 镐形截齿有限元模型建立........27

4.2 钎料屈服强度对截齿整体力学性能的影响分析...........31

4.3 钎焊层厚度对截齿力学性能的影响分析..........36

4.4 本章小结..........44

5 结论与展望................45

5.1 结论.....45

5.2 展望.....45

4 钎料硬度和钎焊层厚度对截齿力学性能的影响分析

截齿是采掘机械中的易损件,其力学性能直接影响生产能力的发挥,其中硬质合金头脱落是其主要的失效形式之一,硬质合金头脱落的主要原因与焊接接头的焊接质量有关,但是难以靠普通的贴应变片来获取截齿焊接接头处的应力应变分布情况[50],也难以以实验的方法对不同硬度的钎料和钎焊层厚度进行分别比较,很难得出不同硬度的钎料和钎焊层厚度对焊接质量的影响规律。通过有限元模拟软件分析软件ABAQUS,利用之前实验获取的截齿材料力学性能参数,获得截齿及其表面应力应变的情况和规律,从而进一步分析与研究截齿焊接接头的不同硬度的钎料和钎焊层厚度对截齿整体力学性能的影响,减少截齿失效。本章通过有限元仿真软件,利用第三章实验获取的截齿材料力学性能参数,对截齿焊接接头处进行了静力学数值模拟仿真分析,主要步骤为:截齿几何建立、材料模型建立,对模型进行加载和约束[51],分别取不同的钎焊层屈服极限建立不同的钎焊层硬化程度子模型,以及分别取不同的钎焊层厚度建立钎焊层厚度子模型,分析截齿焊接接头处钎焊层的应力应变分布情况,分析与研究镐形截齿焊接接头处的钎焊层力学性能和钎焊层厚度对截齿整体力学性能的影响,得出屈服强度对截齿力学性能的影响规律和最佳的钎焊层厚度大小区域。

.........

结论

硬质合金头脱落是矿用镐形截齿早期失效的主要表现形式,脱落的主要原因与钎焊层的钎焊质量有关。本论文以 T92.03AC 型镐形截齿为研究对象,采用物理实验与有限元数值模拟相结合的方法,对镐形截齿钎焊层关键参数对截齿力学性能的影响规律进行了分析与研究,主要结论如下:(1)通过对镐形截齿失效的形式及原因分析表明,以硬质合金头脱落为表征的截齿早期失效的主要原因是钎焊层钎焊质量低造成的。(2)通过维氏硬度物理实验与有限元数值模拟仿真相结合,建立了一种间接获取截齿钎焊层等不易测量区域力学性能参数的一种新方法,经过数值分析与实验结果对比,证明了该方法是可行的,计算结果准确;(3)通过对 T92.03AC 型镐形截齿有限元模拟分析表明,选择钎焊钎料时,钎料屈服强度有一定的合理范围:稍大时,钎焊层的抗应变能力较强,焊接质量较好;但过大时也易造成硬质合金头的脱落或折断。黄铜钎料或铜基钎料的屈服强度基本都在200MPa 至 300MPa 附近,它们具有保护作用良好,钎焊质量稳定,是比较理想的钎料。(4)钎焊层厚度偏大或偏小都会降低钎焊接头的焊接质量。硬质合金头与截齿合金钢齿体间的钎焊层厚度在 0.075~0.15mm 时,截齿可以获得较为理想的整体力学性能。综上所述,截齿钎焊层屈服强度和厚度等关键参数对截齿整体力学性能有很大的影响,钎焊质量差容易造成截齿硬质合金头的过早脱落而失效。本文的研究结论对截齿的生产制造工艺的改进具有一定的借鉴意义。

..........

参考文献(略)