第1章 绪论

1.1 课题背景

1.1.1 课题的提出

由于普通砂轮存在着磨粒易脱落、磨削比能高、修整频繁、加工塑性金属材料易堵塞等问题,已不能完全满足在航空航天、国防军工、能源、化工、汽车等重要部门中不断涌现出的许多难加工材料进行高速、高效、高精度的加工要求,如钛合金、高温合金、TiAl、NiAl 及难熔金属硅化物等金属间化合物基高温结构材料、超高强度钢以及结构陶瓷和功能陶瓷等。因此,致力于研究开发新型超超硬磨料成为人们研究的热点问题[3]。与磨粒随机排布的普通砂轮相比,由于简单的制造技术,单层磨料电镀超硬砂轮表现出较为明显的优势,使超硬砂轮的份额在生产中占据相当大的比例,在高速甚至超高速磨削中的地位是不可忽视的。单层高温钎焊超硬磨料钎焊砂轮因其具有很高的磨粒把持强度和磨粒裸露高度,在当今磨削技术中也占有不可忽视的地位。但都存在一些问题,电镀砂轮镀层较厚时易造成堵塞、砂轮基体的结构设计及制造精度严重影响砂轮的回转精度和几何形状精度问题。精密和超精密磨削所用砂轮会随着磨料颗粒的减小而增大控制电镀层厚度的困难程度,镀层过厚会将微磨粒完全包裹,导致磨削性能的下降。当磨料粒度达到微米级时,对基体同轴度、平面度、圆柱度等形位误差要求更加严格,从而增加了砂轮的制造难度和成本。更值得注意的是:无论是电镀砂轮或是钎焊超硬磨料砂轮,磨粒在砂轮基体表面大都是呈无规则的随机分布的,因此在磨削的过程中,真正去除工件材料的有效磨粒很少,大量无效的磨粒的存在使砂轮的制造成本显著增加,此外大量多余磨料的存在还使参与磨削的有效磨粒受到严重干扰,为砂轮的磨削性能造成很大的影响,如加工效率降低、加工表面质量差、砂轮寿命降低等。为此想到,若能规划和控制磨粒在砂轮表面的数量和位置,通过对磨粒的可控排布,使磨粒在磨削接触区内按需发挥磨削作用,这样不仅可以节省大量超硬磨料,还可以有效减少砂轮堵塞、降低磨削温度等,从而获得最佳的磨削性能。近年来,磨粒在砂轮表面的有序化排布成为人们研究的优化砂轮结构,提高磨削性能的热门问题。Aurich.J.C 等[4]对单层磨粒在砂轮表面的分布进行了仿真优化,证明磨粒有序化排布具有较高的磨削性能。De Bears 公司数据分析表明,相对于随机排布砂轮,磨粒经有序排布后磨具寿命提高了数倍[5]。为提高砂轮寿命和加工精度,改善砂轮的磨削性能,保证磨粒有效突出高度和磨粒之间的容屑空间,对磨粒在砂轮基体表面进行可控的科学排布,本课题将结合植物的叶序排布规则与磨削原理,研究叶序排布及其他排布方式超硬磨料砂轮的性能。本课题的研究对砂轮的优化结构、得出合理的容屑空间、提高磨料利用率以及磨削性能,对完善磨削理论和促进磨削技术的发展具有重大的科研意义。

..........

1.2 磨粒有序化的制造

目前,磨粒有序化排布技术主要有:孔模板有序排布技术,微复制技术,激光焊接技术,静电排布技术,微孔腔掩膜技术等,下面分别作简单介绍.目前,优化粒度较大的金刚石磨粒排布时采用陶瓷孔模板技术。南航徐鸿钧教授团队已经掌握这种制造方法[24]。在陶瓷模板上制出与金刚石磨粒直径相当规则排布的小孔,在孔内排布好金刚石磨粒。然后对金刚石磨粒施加一定的压力使其嵌入基体表面的合金钎料,在保护气体或真空条件下进行加热使钎料熔化包裹住金刚石磨料露在孔外的部分。由于陶瓷模板上制备出深度相同的小孔,钎焊后在保证金刚石有序排布的同时,也使磨粒获得了较好的等高性,陶瓷孔模板排布技术如图 1.5[6]。2004 年 9 月 15 日中国发明专利(公开号 CN1528565A)公开了一种关于单层金刚石固结磨具磨料有序排布的优化方法。该优化方法是根据熔模铸造壳型的原理,在砂轮基体表面首先涂上一层具有耐火性能的材料,等涂层干燥硬化后,在其表面上加工出磨粒直径大小的规则排布的孔槽,在加工好的孔槽内填满合金钎料,然后金刚石磨粒放在钎料上,最后用一层薄的耐火材料将磨料封盖住,利用高温钎焊工艺将金刚石磨料固定在砂轮基体表面,其示意图如图 1.6[25]所示。

.......

第 2 章 磨粒有序排布效应的分析研究

磨粒在砂轮基体表面上的位置大都是呈无规则的随机分布的,而且磨粒的裸露高度也是随机的,因此在砂轮磨削工件的过程中,磨削接触弧长内真正参与磨削,去除工件材料的动态有效磨粒数只占砂轮与工件接触弧长内总磨粒数的一小部分,其余大量无效的磨粒不仅使砂轮的制造成本显著增加还很大程度上浪费了磨料资源的利用,大量多余磨料的存在还使参与磨削的有效磨粒受到严重干扰,造成砂轮磨削性能指标大幅下降,如加工效率降低、砂轮寿命降低等。为此想到,若能规划和控制磨粒在砂轮表面的数量和位置,通过对磨粒的可控排布,使磨粒在磨削接触区内按需发挥磨削作用,从而获得最佳的磨削性能。磨料的有序化排布是使超硬磨料在砂轮基体表面的位置排布达到规则化的现代工程砂轮磨粒排布方法。近年来,磨粒在砂轮表面的有序化排布成为人们研究的优化砂轮结构,提高磨削性能的热门问题。对新型的工程化砂轮的研究已经取得了许多的可喜科研成果,众多的研究成果表明通过磨粒在砂轮表面的有序排布,降低了砂轮的制作成本,延长了砂轮的寿命、增加了金刚石或立方氮化硼等其他磨料的使用率,有效解决了冷却液的流动及排屑问题,提高了加工工件表面的光洁度、减轻了磨料磨损程度,降低了磨削区内磨削力的大小,磨削液在磨削区的良好流动性降低了磨削温度、减轻磨削加工对工件产生的热损伤,大大改善了砂轮的加工性能和工件的表面质量。

............

2.1 磨粒有序排布对有效切削刃的影响

普通砂轮的磨粒在基体上的位置分布是随机的,且磨粒裸露高度参差不齐;假设给定一磨削深度且磨粒的突出高度均落在磨削深度范围内,静态时这些磨粒均可认为参加磨削加工,由于砂轮与工件的相对运动关系,有的磨粒就不会参加磨削工作,因而参加磨削加工实际的磨粒数少于砂轮表面的磨粒总数。可以把有效磨粒数分为静态和动态两种有效磨粒数,在砂轮径向方向确定一切入深度ga ,则可把在这切入深度范围中所有的磨粒看作是磨削有效磨粒。如图 2.1 所示为砂轮表面接触线上磨粒分布状况展开示意图。假设随机分布在接触区域内的这些磨粒的突出高度均落在切入深度as内,即认为这些磨粒静态下均参加磨削工作。但磨削过程中时,磨粒的动态切入加工表面的深度与磨粒运动轨迹线的斜率有关,既取决于切入角Ψ,而磨粒运动轨迹的斜率与砂轮的速度 vs、工件进给速度 vw、磨削深度 ap、砂轮直径sd 、工件直径wd等磨削运动参数和几何参数有很大的关系,因此落在切入深度 as内的磨粒切入深度将发生变化,产生的切屑形状取决于相邻两磨粒的轮廓,其可能产生的切屑形状如图 2.3[52]所示。

......

2.2 磨粒阵列排布对有效磨削刃影响的研究

假如将上面所述的砂轮切片上的磨粒按照阵列的形式排布,其排布形式如图2.5 所示。假设将磨刃 g4 和 g6 等这些受之前磨粒轨迹影响的磨削刃拿出来作为一组,剩下的 g1、g2、g3、g5、g7 等为一组,排列成图 2.6 的形式,这样原来的一个接触轮廓可以分解成两个接触轮廓或多个接触轮廓,如图 2.7 的所示。这样原来接触弧长上的 7 个磨粒按照阵列排布后,磨刃 g4 和 g6 将摆脱其余五个磨刃运动轨迹的影响,独自在一个接触弧上,在与工件接触时将形成切屑,由动态无效切削刃变为动态有效切削刃,经过阵列排布后动态有效磨刃数增多。由图 2.7 可以看到,通过阵列排布,相当于使砂轮切片原来的接触弧长的磨粒密度降低,前后相邻的两磨刃的影响降低,从而使无效的磨刃变为有效磨刃,增加了有效磨刃数。如果将 n 个砂轮切片上的磨粒按阵列排布后,整个砂轮从宏观上将由磨粒随机排布砂轮变为磨粒阵列排布砂轮,实现磨粒的有序化,且由于每个砂轮切片上的磨粒密度降低,从而使整个砂轮的磨粒数量减少,但动态有效磨刃数的比例将变大。

........

第 3 章 叶序排布砂轮缓进给磨削力的数学模型 ...........25

3.1 砂轮与工件的接触长度 .......26

3.1.1 几何接触弧长 lg........26

3.1.2 运动接触弧长 lk........28

3.2 叶序排布砂轮缓进给磨削力数学模型的建立 ...........31

3.3 本章小结........... 48

4.1 有序排布砂轮的设计.......... 49

4.1.1 砂轮基体的设计....... 49

4.1.2 磨粒有序排布砂轮的模型设计............. 49

4.2 磨粒有序砂轮的制造.......... 51

4.3 本章小结.......... 64

第 5 章 磨粒有序排布砂轮磨削力实验研究......... 65

5.1 实验材料及性能......... 65

5.2 实验设备及方案 ........66

5.3 单层电镀砂轮磨削 45#钢实验结果与分析 .....70

5.4 本章小结 ..........81

第 5 章 磨粒有序排布砂轮磨削力实验研究

磨削力与砂轮的使用寿命、工件表面粗糙度、磨削所需功率等均有直接关系。磨削力常作为诊断磨削状态的工具,砂轮磨削性能的评判指标,因此对磨削力进行研究的早已成为磨削研究的重点,磨削力主要是由于磨削过程中随磨粒切入工件深度逐步增大,工件材料产生弹塑性变形、切屑变形以及工件与磨粒之间的摩擦作用[73]产生的。磨削力受各磨削因素的影响,是系统震动、温度产生以及能耗的原因[74]。因此充分认识磨削力,可以有效控制磨削过程中的震动、磨削温度以及能量损耗,避免造成的各种损伤[75]。本章将通过磨削实验研究不同叶序系数及各个磨削参数对磨削力的影响,并比较叶序排布、错位排布以及无序排布砂轮的磨削性能。

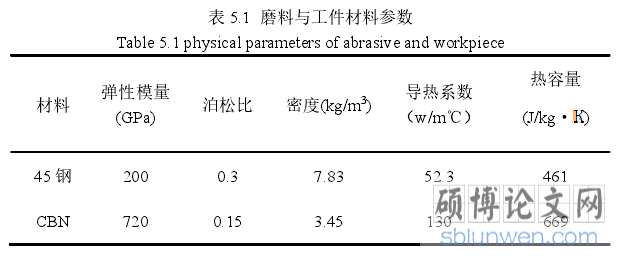

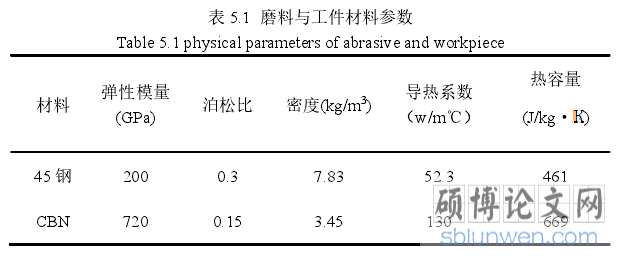

5.1 实验材料及性能

本实验所用工件材料为 45#钢,工件尺寸均为 115mm 18mm 10mm(长 x 宽x 高),砂轮磨料采用 CBN,CBN 磨粒粒度为 45/50。实验在 DMU 50 万能数控立式加工中心平台上进行。磨料与工件材料具体性能如下表所示。本次实验所用砂轮均为第四章所制备电镀 CBN 砂轮,其中包括叶序排布、阵列排布、错位排布及无序随机排布四种砂轮。本实验所用砂轮均为自制砂轮。电镀 CBN 砂轮具有高速、超高速磨削的性能,金属切除率高,磨削比高,加工工件表面质量高,单层磨料电镀砂轮还具有制造技术简单、无需修整、寿命长以及使用方便等优点,极大地提高了磨削的效率及加工精度。

........

结 论

砂轮表面磨粒有序化排布可以减少砂轮的堵塞,减少磨削区的磨削力,提高砂轮表面的动态有效磨粒数。本文基于叶序理论提出一种新型有序化排布砂轮模型,从几何角度分析了常见有序排布方式对有效磨粒的影响,并对各排布方式进行比较;设计并制造了叶序排布高速砂轮,在 Singh 建立的数学模型基础上,结合叶序理论建立叶序排布砂轮磨削力模型。通过磨削实验对有序排布砂轮的磨削性能进行了分析研究。本文的主要研究成果如下:

(1)通过微分重组的思想,将随机分布的砂轮分成 n 个单位宽度的砂轮切片,取其中一片作为研究对象,将单个切片上的磨粒进行阵列、错位、叶序三种有序排布,分别研究了三种有序排布对有效切削刃、磨削力、温度、粗糙度的影响。可以看到,当原来接触轮廓上依次排列随机分布的磨粒经有序排布后,大量在给定切入深度sa 范围内的动态无效磨粒将会摆脱前面磨粒形状轮廓的影响,独立占据一磨削运动轨迹,从而使动态切削的磨粒数在总体磨粒数的比例增加,磨粒的利用率得到提高。

(2)在 Singh Vijayender 所建立的磨削力数学模型的基础上,结合叶序理论及磨削原理,将磨削力分为切削变形力和摩擦力,切削变形力又进一步分为切屑变形力和耕犁力,推导出叶序排布外圆电镀砂轮磨削力数学模型。并根据本文磨削实验条件,用 MATLAB 计算出各个分力的计算值,结果表明耕犁力随着磨削深度的增大而有较明显更的增大趋势。所以在普通磨削条件下,由于磨削深度较小,耕犁力相对于其他两种力较小,可忽略其影响,但随着磨削深度的增大,其对总的磨削力开始有较大的影响,不能再忽略其大小。

(3)阐述了磨粒有序排布高速砂轮的设计与制造工艺过程,其中关键的步骤为砂轮基体的预处理、掩膜制备及上砂三个阶段。

(4)按照磨削试验方案,完成了磨削实验采集了磨削力的相关实验数据,为研究磨粒有序排布砂轮的磨削力提供了数据支持,进行实验值与数学模型计算值的对比。经过对实验数据的对比分析可发现:与无序排布砂轮相比,磨粒有序化排布砂轮从磨削力的角度,磨削性能表现出了明显的优势。其中叶序化砂轮的磨削性能优于错位砂轮。在分析磨削深度对磨削力的影响时,叶序排布砂轮的优势更加显著,从一定意义上表明叶序排布砂轮适合用于大切深缓进给的磨削环境。阵列排布砂轮不适用于周向外圆磨;实验值与数学模型计算值的对比结果表明第三章建立的数学模型对预测磨削力的大小有一定的参考意义。

..........

参考文献(略)