第1章绪论

1.1本文研究背景及意义

1.1本文研究背景及意义

改革开放以来,我国实体经济保持强劲发展势头,增长速度全球领先,跃居为世界第一制造业大国和第二大经济体,我国在纺织产业行业规模全球第一,布料产量全球第一,是全球最大的布料出口国,我国已经成为世界上纺织品生成和加工的重要基地。因此在大规模的布料生产环节中,布料的瑕疵检测是重中之重。

伴随着信息化和自动化的进程,每个行业都在加速自身的信息化建设,让信息化技术应用到自身行业中,来提升生产效率。如果可以在布料的生产过程中运用信息化检测手段,自动化检测布料,来代替人工判断,从而提高布料检测的速度。这样就可以及时的在生产环节中发现布料的残次品,进而提高布料的生产质量,从而在源头中杜绝残次品,因此信息化检测技术是提高布料产品质量,增加市场竞争力的核心推动力。

近年来,织物瑕疵的自动检测技术已成为国内外企业和学者共同研究的热门课题。织物生产过程中只能通过调整机器的精度来减少瑕疵的产生,但不可能避免;同时瑕疵的产生并非机器或人所能控制,它可能产生于生产的任何一道加工工序,因其种类繁多,形状不一,同时织物的式样和颜色也是复杂多样,这使得织物瑕疵自动检测技术具有挑战性。

布料在生产制作过程中受到外界影响是相对较大的,比如外界的天气情况、工人熟练程度,因此在生产布料的过程中很难避免瑕疵的产生,然而这些瑕疵会严重影响质量,所以布料的瑕疵检测成为布料生产环节中最关键的一道工序。现在的布料检测大部分还是由人工是完成,这样对检测人员要求很高,然而即便是从业人员有较好的经验,在良好的检测环境下,通过对观察布料的情况来来判断布料是否有瑕疵也会有检测失误的情况。

..........................

1.2国内外研究现状

随着计算机技术的迅猛发展,近年来布料瑕疵检测也逐渐成为国内外学者和纺织企业重要的研究项目。布料的生产虽然摆脱的以前作坊式的手段,通过调节机器的精度和操作熟练程度也可以减少布料瑕疵的产生,不过这些手段仅仅是降低瑕疵的产生,不能完全避免瑕疵的产生。

布料在生产制作过程中受到外界影响是相对较大的,比如外界的天气情况、工人熟练程度,因此在生产布料的过程中很难避免瑕疵的产生,然而这些瑕疵会严重影响质量,所以布料的瑕疵检测成为布料生产环节中最关键的一道工序。现在的布料检测大部分还是由人工是完成,这样对检测人员要求很高,然而即便是从业人员有较好的经验,在良好的检测环境下,通过对观察布料的情况来来判断布料是否有瑕疵也会有检测失误的情况。

..........................

1.2国内外研究现状

随着计算机技术的迅猛发展,近年来布料瑕疵检测也逐渐成为国内外学者和纺织企业重要的研究项目。布料的生产虽然摆脱的以前作坊式的手段,通过调节机器的精度和操作熟练程度也可以减少布料瑕疵的产生,不过这些手段仅仅是降低瑕疵的产生,不能完全避免瑕疵的产生。

因为布料的瑕疵不是由使用什么机器决定,它是在生产过程中一道道环节工序中逐渐产生的,而且这些工序多且不统一,且布料的颜色和样式也相对较多,这样就进一步加大布料瑕疵产生的概率,也加大了布料瑕疵检测的难度。所以布料瑕疵检测是企业和学者研究的目标。在计算机软件硬件技术都得到了突飞猛进的今天,比如固件的图像传感器技术、图形图像处理算法的更新以及硬件计算加速技术等等,这些技术的进步也为布料瑕疵实时检测提供理论基础。

上文提及纺织布料的瑕疵检测的自动化技术是需要建立在计算机软件硬件的突飞猛进的基础上的,特别是计算机视觉技术。是通过计算机模拟人的视觉功能,从现实的世界中获取图像数据,并利用计算机视觉技术将图像数据进一步处理,同时对多个视频与监控内容进行实际的检测。

机器视觉系统的工作原理是:计算机设备通过外界的硬件设备,一般情况下是指通过相机拍摄物体的,同时把图像模拟信号转化为数据信号,接着对这些数据信号进行处理,从而得到一个图像处理系统,这种方式主要通过图像特征信息,比如像素分布情况、图像的颜色信息等等,从而提取到图像数据中的特征,并且依据特征信息进行判断,来实现所需功能。

...........................

第2章布料图像预处理技术

2.1布料图像预处理

2.1布料图像预处理

上章介绍了布料瑕疵检测的的意义以及自动化布料瑕疵检测系统采用的计算机视觉技术对布料图像进行加工和处理方法。在这个过程中,检测系统获取到外界的原始图像,可看出这些图像受到外界的干扰较大,如图像的清晰度,或因环境光的强弱影响图像有曝光过度或图像较暗的情况,亦或在图像采集过程中因图像采集设备的不稳定导致画面抖动等原因,诸如此类的原因都会给原始图像的获取带来一定的困难。因此,这些问题图像信息是无法处理的,甚至是弃用的。除此之外,图像在传递过程中也会产生一系列的问题,比如在图像采集设备的传递过程中(图像硬件设备端)会有不少的图像噪声,这些噪声对图像识别和处理也有一定的影响。因为这些噪声出现的形式有时是不固定(噪声点可能是局部的也可能是全局的)。假设这些噪声较弱,就可以处理。同时由于布料检测检测的特殊性,如出现瑕疵的种类多,其瑕疵的大小面积等也有很大的差异性,因此图像的噪声点在其特定的情况也会与之相似,这样就会给布料瑕疵检测带来一定的难度。为了解决噪声对布料瑕疵检测的影响,文中对布料原始图像数据进行预处理操作,使用预处理后的图像进行布料瑕疵检测,以此来减少外界干扰,从而降低原始布料图像对布料瑕疵检测精确度的影响。比如通过对布料图像进行分割、提取特定图像特征等若干步骤以达到检测要求。

由于噪声对布料原始数据影响较大,因此布料图像预处理就较为重要,本章就简单介绍目前常用的图像预处理技术,并使用其中部分技术,对其进行改良,以此来进一步减少噪声对布料瑕疵识别的影响,从而最终实现实时布料检测系统。

..........................

2.2布料图像灰度化

2.2布料图像灰度化

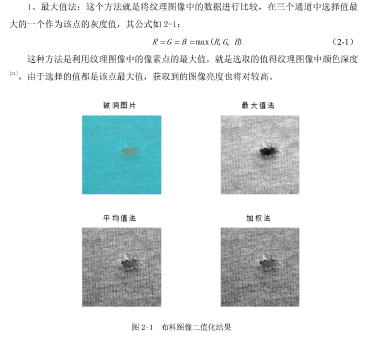

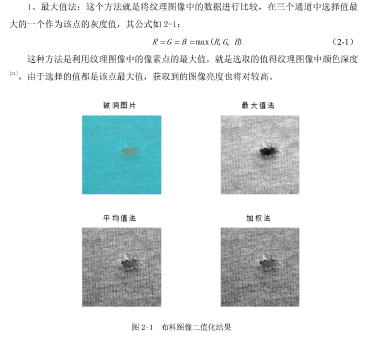

图像的二值化处理就是把图像进行归纳分成两种情况,二值化处理过程就是对图像数据进行处理,让采集到的图像(黑白或者彩色)逐步转化为灰度的一个过程。以一幅彩色图像为例,彩色图像是由R、G、B三个通道组成的,这三个通道中的功能值合并到一起就可以组成一幅完整的彩色图像。在R、G、B三个通道中每个通道的图像分量为8比特,那么就可以获取到一幅24比特的采集图像,但是24比特的图像是数据相对较大,暂用的内存或者硬盘空间也相对较大(一般情况下灰度图像的是彩色的三分一),这样就造成不仅仅暂用系统的内存或空间存储,同时也增加了计算资源,无形中加大了系统的负担,从而使计算速度下降,让实时性检测变差W因此,彩色图像的处理过程,首先要将彩色图像转化成灰度图,前文介绍灰度图的暂存空间只有彩色的三分一,可降低存储空间,同时图像数据的特性信息也保存完好(梯度、局部亮度分布等),丢失的仅仅只是纹理信息,这样对图像提取也是可操作的,本文利用以下方法对图像进行处理。

........................

........................

第3章基于Otsu和Canny的自适应边界特征提取方法研究..................18

3.1Canny技术基本原理...................18

3.1Canny技术基本原理...................18

3.2改进的图像梯度幅值计算方法......................20

第4章基于BP神经网络的识别方法研究.................25

4.1人工神经网络基础.......................25

4.1人工神经网络基础.......................25

4.2基于BP神经网络的学习模型...............26

第5章布料瑕疵检测系统设计与实现................35

5.1布料瑕疵检测系统总体架构设计................35

5.1布料瑕疵检测系统总体架构设计................35

5.2布料瑕疵检测流程设计.................37

第5章布料瑕疵检测系统设计与实现

5.1布料瑕疵检测系统总体架构设计

在介绍布料检测系统总体框架前需要对软件的相关设计准备进行介绍,本系统设计的内容和实现必须满足以下准备:

5.1布料瑕疵检测系统总体架构设计

在介绍布料检测系统总体框架前需要对软件的相关设计准备进行介绍,本系统设计的内容和实现必须满足以下准备:

1.容错机制,该系统需要一套完整的容错处理机制,比如系统可以根据用户输入情况进行判断,决定改输入是否合法,当时输入异常的时候系统软件会提示用户相关的错误内容,并根据这些内容纠正用户。

2.代码的唯一性,为了避免编码不唯一带来系统的不统一本文对代码书写进行规范,比如必须让软件中的相关定义成为唯一标示。

3.方便性:方便性主要是让该系统软件设计更加优化,界面简洁、操作简单,让新手和不熟练的人也能很好地操作,完整需要功能。

4数据共享:该系统的数据对多个人可以共享使用,利用分布式处理机制来完成数据共享功能,让数据分享更加完善。

.......................

第6章结论与展望

6.1结论

6.1结论

本文主要对布料瑕疵的检测进行研究,首先分析了布料自动检测的现状以及遇到的一系列的问题,然后根据现阶段的一系列问题,对文章进行展开阐述。文中设计了一套基于计算机视觉布料检测系统,该系统运用计算机视觉相关理论对布料图像进行提取分析,并且用神经网络进行识别,主要是为了解决在工业领域中,人工在某些情况下无法完成检测的问题,同时检测更加信息化、自动化。

本文研究内容如下:

1.对国内外关于布料瑕疵检测的研究进行分析和介绍,分析现在研究内容的重点和难点,并且罗列出本文研究的主要目的和意义;

1.对国内外关于布料瑕疵检测的研究进行分析和介绍,分析现在研究内容的重点和难点,并且罗列出本文研究的主要目的和意义;

2.目前布料图像检测的相关理论,这些也是后期工作进展的理论基础;

3.提为了让图像轮廓更加准确,提出了一种新的自适应Canny边缘检测方法,该方法把把Otsu运用到Canny算法中,并且改进传统的梯度模式;

4.运用神经网络知识对布料检测进行识别和学习模式,充分利用神经网络的相关理论知识对布料检测进行识别。

5.对本文系统设计和简单实现,首先对布料检测系统的整体架构进行介绍,分别对布料检测的软件和硬件需要进行分析设计,比如利用多线程模式对布料的视频图像进行采集和获取,并且实时的对图像数据进行处理,利用图像增强和去噪和锐化等技术对图像进行处理,以达到布料瑕疵识别的效果。

参考文献(略)

参考文献(略)