本文是一篇机械论文,本文从热力学和流体力学的理论上对打印头喷嘴以及喉管加热块进行进一步的研究,利用solid works对其进行结构设计,然后将模型导入ANSYS进行温度场和流体的仿真。从热力学和流体力学的理论上对仿真结果进行分析,对喷嘴、喉管和加热块结构进行优化。

第一章 绪论

1.1 研究背景

随着现代工业的快速发展和市场需求的不断变化,一些复杂零件的加工需求变得越来越高,传统的加工工艺已经难以满足这些需求,因为它们可能无法达到所需的精度、效率和质量要求。因此,新的加工技术和工艺正在不断地发展和推广以满足这些更高的要求,制造业开始由传统的加工方式向智能制造业转变[1]。3D打印技术因其特殊的加工制造方式,可以将一些复杂零件迅速完整的制造出来,显著减少产品的研发时间和成本。在医疗领域,3D打印技术成功实现了血管、颅骨等组织器官的重建及修复[2]。在制造领域,3D打印机可以用于打印螺栓、按钮以及一些非标准件等零部件[3]。在建筑领域,3D打印混凝土技术应用于建造模块化装配式建筑,以及制造一些小型整体建筑,极大地提高了建造效率[4]。

3D打印作为一种新兴的制造技术,以其成本低、效率高、原料利用率高以及环保等优势逐渐步入人们的日常生活,进入医疗器械、军工、航天航空、汽车研发制造等领域[5]。其融合了信息、新型材料、数控和机械工程等多门学科,推动了传统制造产业向智能制造的方向发展,为人们提供更加智能化、个性化的产品设计。国家出台的《中国制造2025》、《国家3D打印产业发展战略规划》等政策明确表示了要重点发展新型的成型技术,促进国内3D打印行业的发展,为推动中国制造业向数字化、智能化方向转型升级提供了有力支持[6]。

据Grand View Researhd的调查报告,2020年全球各国3D打印市场总规模达到了约137.8亿美元,累计全球3D打印设备的年出货量达到210万台,据预测2028年3D打印设备的出货量将达到1530万台。随着3D打印技术的快速发展和普及,国内3D打印市场规模不断扩大,相关企业逐渐增多,创新能力不断提升。根据中国3D打印行业的报告指出,2021年国内3D打印市场规模已经达到了265亿元,在全球市场中占比约17%,并且预计2026年能够达到1101.9亿元。在工业4.0的背景下,中央和地方政府出台了大力扶持3D打印产业发展的政策方针和计划。预计未来,随着技术的不断升级和成本的不断降低,3D打印技术的应用范围将更加广泛,市场前景将更加广阔[7]。

机械论文怎么写

...........................

1.2 3D打印技术简介

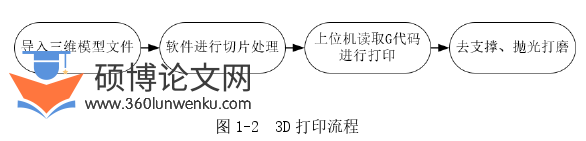

3D打印机根据其成型材料和工作原理的不同适用于不同要求以及成型材料的零件加工,以下分别是上文所述几种3D打印技术的工作原理[11-12]:

1、SLA光固化技术:该技术使用紫外线激光束固化液态的光敏树脂材料,按照规划好的路径逐层进行扫描,形成所需的三维结构;

2、SLS选择性激光烧结:利用激光器产生的高功率激光束对粉末材料进行选择性的加热熔融进而形成一层固化轮廓,在上位机的控制下按照切片路径运动,最终将路径区域的材料烧结成型得到打印件;

3、FDM熔融沉积成型技术:使用丝状线材作为耗材,常见的材料包括PLA、ABS和尼龙塑料等。这些线材被送入加热内腔中直至被加热到熔融状态,然后通过喷嘴挤出,在平台上凝固堆积成型。主控系统控制喷头机构的运行轨迹,逐层成型直至模型打印完成。

4、喷墨式3D打印技术(Inkjet 3D Printing):利用喷头按照预设路径逐层将粘合剂或颜料喷射在粉末或液态材料上,形成三维实体零件。整个过程包括逐层添加粉末材料、均匀涂抹新一层的粉末材料,以及喷射粘结剂等步骤。

3D打印技术在制造非标准件方面具有很大的优势,由于该技术是堆积成型的,因此不同于传统的刀具切削加工,不会有设备的磨损和材料损耗。这些特点的结合大大降低了制造成本,相对于传统的加工制造业更为经济实惠。尽管与传统冷加工去除材料的工艺相比,单个零件的加工时间可能会更长,但是在复杂产品的研发以及非标准零件的生产方面具有极大的优势。3D打印技术可以轻松地实现高度定制化的生产,从而满足了消费者对新颖、高质量产品和非标准零件的需求,为制造业带来了更多的可能性和灵活性[13]。

............................

第二章 熔融式3D打印喷头结构及工作特点

2.1 喷头的工作原理及结构组成

喷头装置作为熔融沉积型3D打印技术的关键成型部件,其喷嘴口径尺寸、喷嘴的出丝精度、材料进给过程的稳定性、加热部分温度的均匀程度以及加热效率都会直接或间接的影响到其成型件的精度和打印效率。其基本原理是通过加热装置将成型材料加热至熔融状态,而后通过进给装置提供的动力将熔融状态下的耗材挤出至承载平台上层层堆积、冷却成型。常见的FDM熔融沉积3D打印机的打印喷头主要由挤出装置(喷嘴)、加热装置(加热铝块)、散热装置、驱动机构等部分组成。根据其进给装置工作原理的不同,又分为螺杆挤出式和柱塞挤出式两种[42-44]。

2.1.1 柱塞挤出式喷头

柱塞挤出式由步进电机驱动主动齿轮旋转,耗材在主动轮和从动轮的挤压作用下被送进流道,上端暂未熔化的固体丝状材料充当柱塞推动加热腔中熔融状态的材料从喷嘴中挤出,凝结成型。 其主要由加热块、散热块、喉管、喷嘴、散热风扇以及进给机构组成,主要分为三个区域(如图2-2所示):

1、进丝区域:进给齿轮将材料送入流道; 2、熔丝区域:耗材在加热腔内吸收热量发生相变反应,材料由固态逐渐转变为熔融态; 3、增材区域:熔体在材料自身的挤压作用下从喷嘴挤出。

.......................

2.2 高温打印头性能目标分析

2.2.1 打印材料

3D打印成型的材料非常多,其中FDM型3D打印机的成型材料主要有PLA、ABS、PC(聚碳酸酯)和PETG材料等树脂材料,其中以PLA和ABS两种材料应用最多[47-48]。

PLA材料的软化温度大约在60℃左右,在高温环境下容易软化变形,不适用于高温领域,适合制作一些日常用品和小型装饰品。ABS材料的软化温度大约在100℃左右,可以承受较高的温度。但是都无法作为工程应用上的零件。

PEEK材料作为一种高性能的工程塑料,通常用于制造需要在高温和恶劣环境下运行的部件和器件,被广泛运用于航空、航天、汽车和医疗领域。但是由于PEEK材料的熔融温度比较高,所以其加工成型的温度很高,一般采用传统的制造方法[49]。

目前PEEK材料零件的制作方法一般是通过以下几种方式:

(1)注塑成型:注塑成型是PEEK材料制造的最常用的方法之一,通过将PEEK树脂加热到熔融状态,然后通过注入到模具中进行成型;

(2)CNC加工:对于需要更高精度和更复杂形状的PEEK零件,通过机床和切削工具将PEEK板材切割成所需的形状;

(3)挤出成型:通过挤出机将熔融PEEK材料挤出成所需的形状,该种方法通常用于制造PEEK板材和管材等。

这些成型方法设备成本高且不方便加工一些非标件,而新兴的3D成型技术能够完美的弥补这一点,但是由于PEEK材料的成型温度比较高,常用的3D打印机的挤出喷头无法满足如此高温,所以本文设计的打印头需要能够达到更高的温度,实现PEEK材料的打印。

................................

第三章 FDM-3D打印机喷头系统有限元分析 ........................ 22

3.1 打印头熔融挤出装置结构设计 .......................... 22

3.1.1 喷嘴结构设计 ................................... 23

3.1.2 喷嘴流场分析 ........................... 27

第四章 驱动机构设计及优化 ............................. 46

4.1 送丝驱动力分析 .................................... 46

4.1.1 驱动机构及丝材对驱动力的影响 ...................... 46

4.1.2 其他因素对驱动力的影响 ........................... 46

第五章 熔融式高温打印头实物搭建及其应用 ........................... 54

5.1 打印头实物搭建 ............................... 54

5.1.1 整体三维模型建立 .......................... 54

5.1.2 打印头的组装 ................................ 55

第五章 熔融式高温打印头实物搭建及其应用

5.1 打印头实物搭建

5.1.1 整体三维模型建立

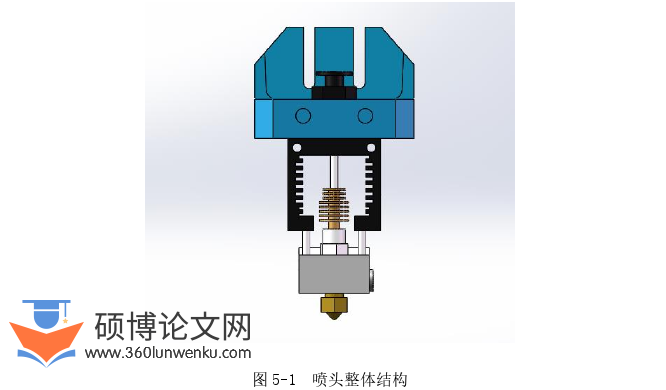

根据前文分析设计的结构对喷头各部分三维模型进行装配组合,整个喷头装置的布局如图5-1所示,上端为喷头装置的固定机构,中间为喉管装置和支撑机构,支撑机构可以加装风扇对该部位进行空气强制对流,增加散热效率。

机械论文参考

.....................................

第六章 总结与展望

6.1 总结

本文在以桌面型3D打印机为成型平台的基础上,研究设计了一款能够应用于打印PEEK材料的高温打印头,并针对其高温成型环境对驱动机构。从热力学和流体力学的理论上对打印头喷嘴以及喉管加热块进行进一步的研究,利用solid works对其进行结构设计,然后将模型导入ANSYS进行温度场和流体的仿真。从热力学和流体力学的理论上对仿真结果进行分析,对喷嘴、喉管和加热块结构进行优化。主要完成了以下内容:

1、打印过程中喉管温度过高的话将会导致进给耗材提前软化,影响送料过程,本文从喉管的导热原理上分析,得出喉管的导热能力主要与其自身材料的导热系数、导热面积和喉管的长度有关。因此从导热面积的影响因素方面研究,对其结构增加了一个环形凹槽,从温度仿真结果来看,环形凹槽通过较小受热面积能够有效的降低喉管上端的温度。为了使喉管上端温度分布进一步降低,将喉管设计成薄壁空心圆管,并对喉管增加一个散热环,增大其与空气的接触面积加强散热效率,分析结果可以看出喉管上端温度明显降低。由于喉管较薄结构刚度低,所以不能作为支撑件。因此设计支撑机构作为受力部件,使喉管不承重。

2、常规的单加热棒加热模式会使得加热块两侧温度分布不均,特别是加热内腔两侧温度分布不均匀,导致温差较大。这会导致PEEK材料在内腔中受热不均匀,使得熔融挤出时不稳定,影响打印精度。本文对加热块进行镀镍隔热处理,使其内部温度保持均匀,降低温度梯度。从温度分布云图可以看到该种结构加热块温度分布均匀度明显提升,并且加热内腔温度较优化前的提高。

3、对驱动机构的进行驱动力分析,普通凹型轮的驱动方式对线材的驱动力稍有不足。设计采用V型齿轮作为主动轮进行驱动,并增加一个弹簧预紧装置,使送料驱动力更加稳定。由于设计的打印头工作温度为450℃,所以将驱动装置设计为远程挤出式,防止高温对其产生影响。

参考文献(略)