本文是一篇机械论文,本文采用实验和数值模拟相结合的方法对6061T6铝合金薄板的焊接变形机理进行了深入的研究。

1绪论

1.1研究背景及意义

在世界汽车制造业日益重视节能减排、低碳环保的形势下,汽车车身轻量化的需求日益强烈,减轻车身重量以降低能耗及提高效率,成为各大汽车企业提高竞争力的重要研究方向。车身作为汽车最大的零部件,其重量约为汽车总重量的30%,对整车轻量化具有重要意义[1]。

铝合金和高强钢相比,具有比强度大、成型性好、导热性好、耐腐蚀、耐磨性好及性价比高等优点,因此被广泛应用于汽车加工领域[2]。

目前运用在汽车制造上的铝合金主要有两大系列,分别是Al-Mg(5000系)合金和A1-Mg-Si(6000系)合金两大系列。其中,5000系列铝合金是非热处理强化合金,只能通过加工硬化获得强度,一般以0(退火)状态使用,强度较低,通常用于汽车内板等形状复杂的部位。6000系铝合金以A1、Mg、Si为主要添加元素,是一种可热处理强化的合金。该系合金强度适中,成型性和耐蚀性好。并且在固溶处理淬火后(T6态)具有良好的冲压成型性能,其屈服强度和抗拉强度与钢板相近,硬化系数甚至超过钢板,被广泛应用于汽车制造领域[1-2]。

但是,铝合金材料在焊接过程中的热导率很大,大约为钢的2到5倍,同时膨胀系数大,耐热性差,很容易产生焊接变形及焊接裂纹,尤其是越薄的铝合金板材越容易产生较大焊接变形,导致其材料的结构性能和装配精度降低。如果采用额外的校正工作,会导致进度延误和高成本。因此要将铝合金薄板大量用于汽车就需要对铝合金薄板焊接工艺及焊接变形机制进行深入研究。

.........................

1.2焊接变形及控制方法

1.2.1焊接变形

焊接变形是在焊接过程中试板受热不均匀而产生的。焊接变形主要包括角变形、收缩变形、波浪变形和弯曲变形等。以下是四种焊接变形方式:

(1)角变形:在薄板焊件平面焊后以垂直焊缝方向上产生角位移如图1.1(a)所示。试件产生角变形是由于焊件厚度方向上上下表面温差引起的,温度越高引起的试板焊缝区域收缩力越大,在试板上表面比下表横向上的收缩更大,导致试板平面发生角变形。

(2)收缩变形:图1.1(b)和(c)为在试板平面内产生的纵向收缩和横向收缩变形,纵向收缩是指在沿着焊缝方向上发生的收缩变形,横向收缩指在垂直于焊缝方向上产生的收缩变形。收缩变形指在焊接过程中,焊缝区域热胀冷缩使冷却后试板发生收缩变形。一般在焊前时,试板尺寸留有余量,避免焊件焊后缩短而返工。

(3)弯曲变形:试件在焊后产生沿着焊缝方向或者垂直焊缝方向上发生翘曲变形。图1.1(d)和(e)为试板焊接纵向弯曲变形和横向弯曲变形。试板产生弯曲变形是由于试板厚度方向上纵向收缩或横向收缩不均引起。在试件焊缝位置不对称、尺寸结构不规则、焊接约束不合理等,使得在焊件焊缝区域上表面和下表面的收缩变形不同情况下,更加容易产生弯曲变形。

机械论文参考

.........................

2变形测量原理与有限元模拟理论

2.1三维动态变形测量原理

三维动态应变测试装置,是指一种可用于测试试件应变场与变形场的非接触光学测试装置。用于研究物件实时瞬态变形测量,主要通过对物件表面喷涂的耐高温散斑进行灰度相关性追踪,记录的数据经过计算机得到物件坐标、位移和应变。该装置可以运用在焊接变形测量上,通过对焊缝的变形进行检测,可以获得焊缝的动态应变及变形情况,从而得到焊接构件的动态应变和变形。该测量系统装置具有非接触性、效率高和易操作性好等优点。图2.1为测量系统的实体图。系统由计算机、高频LED光源、CMOS相机、控制箱组成的。

机械论文怎么写

........................

2.2焊接数值模拟有限元理论

2.2.2焊接应力应变分析理论

随着有限元软件的开发与应用,热弹塑性有限元法广泛应用于焊接模拟中。热弹塑性有限元法是通过焊接温度变化来计算获得热应力应变。在焊接的数值分析中,考虑到材料性非线性变化和几何非线性的问题,一般把应力应变作为大变形非线性瞬态来分析,热弹塑性法数值模拟分析需要满足Von Mises屈服准则、流动准则和强化准则。

(1)屈服准则

通过计算材料开始塑形变形时受到的等效应力,再和材料的屈服强度进行了比较,来判断材料在何时发生屈服。一般单轴拉伸等可以通过轴向应力与屈服应力大小确定材料屈服,但对于多轴复杂的应力变形,很难准确判断材料是否达到屈服点。通过对材料的应力状态与屈服准则进行分析,来判断材料是否产生塑性变形。

(2)流动准则

流动准则为材料在开始达到屈服状态后,出现了塑性流动,即塑性应变增量方向的假定,表示了材料塑性应变的方向和应变增量各分量之间变化趋势。

(3)强化准则

强化准则描述了屈服面随着材料塑形应变的变化而产生什么样变化的趋势,强化准则可以分为随动强化准则和等向强化准则。在米塞斯屈服准则中,随动强化准则是指屈服面的大小保持不变,仅仅只是在屈服方向上进行移动。等向强化是以屈服面所作塑性功的大小为衡量标准,通过屈服面在材料塑性功的大小为基础向周围均匀扩张。

............................

3 铝合金薄板焊接实验及仿真建模 ..................... 14

3.1 铝合金薄板焊接试验 .......................... 14

3.1.1 实验仪器 .............................. 14

3.1.2 试验材料 ......................... 15

4 薄板铝合金初始变形及尺寸对焊接变形的影响 .............................. 28

4.1 初始变形对焊接变形的影响 ........................... 28

4.1.1 全场面外变形分析 .............................. 28

4.1.2 面外变形分析 ..................................... 32

5 结论 ............................. 52

4薄板铝合金初始变形及尺寸对焊接变形的影响

4.1初始变形对焊接变形的影响

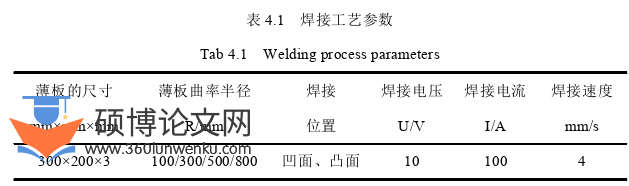

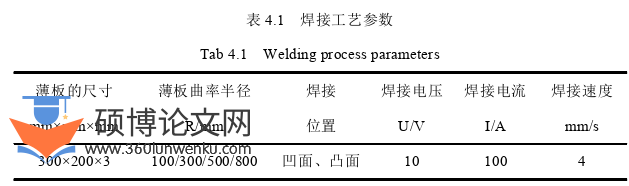

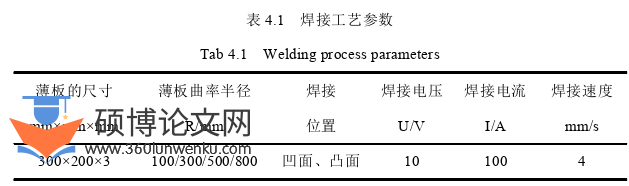

本小节主要运用有限元数值模拟的方法,对具有不同初始变形的薄板焊接变形规律进行研究,同时也分析了焊接位置对焊接变形的影响。为了方便研究,我们把不同的初始变形近似为试板的弯曲曲率,分别研究了曲率半径为100、300、500、800mm的薄板。有限元模拟分析焊接工艺参数如表4.1所示,进行两组计算,用于分析薄板凹面焊接和凸面焊接的变形规律。

机械论文参考

.............................

5结论

(1)建立了铝合金薄板ABAQUS有限元数值模拟的计算模型,通过对焊接温度场和变形场的实验测量和模拟结果对比,修正了仿真模型,模拟误差在合理的范围内。

(2)曲率半径为100、300、500、800mm的薄板焊接时面外变形表现为由碟形向马鞍形转变。薄板焊接中标志点的动态变形规律基本一致,且在凹面和凸面位置焊接时,面外变形的趋势相反,最大面外变形量随着曲率的增大而减小,凹面位置焊接面外变形量比凸面焊接要大。薄板焊缝上的最大横向塑形应变随着薄板曲率的增大而减小。随试板曲率增加,横向收缩和纵向收缩降低,且在凹面位置焊接的面内收缩大于凸面位置焊接的面内收缩变形。

(3)研究了在长度尺寸为200、250、300、350mm的铝合金薄板焊接变形规律。结果表明随着试板长宽比的降低,焊后纵向弯曲程度和角变形降低。试板焊后纵向收缩会随着长宽比的降低而逐渐减小,横向收缩逐渐增加。长宽比1到1.75时,纵向上最大面外变形为3.94mm到4.8mm,增大22%,横向弯曲角度上从0.0298rad增加到0.0421rad,变形增加41.3%。试板最大面外变形与长度关系为δmax=0.01782L+0.9518。

(4)研究了热输入为150、187.5、226.9、270、316.9J/mm的情况下焊接变形规律。结果表明随着焊接热输入从150J/mm到316.9J/mm时,试板纵向弯曲变形和横向角变形增大。薄板的最大面外变形和热输入的关系为δmax=0.03747Qnet-0.84714。薄板的纵向面内收缩和热输入的关系为δL=0.00216Qnet-0.12566,横向面内收缩和热输入的关系为δT=0.00183Qnet-0.00102。

参考文献(略)