本文是一篇机械论文,笔者针对U形件回弹对四个工艺参数进行了研究分析,参数选取的范围也可以更加全面,在今后的研究中,可采用同样的方法研究更多参数以及多参数复合方式对回弹的影响结果。

1 绪论

1.1 研究背景及意义

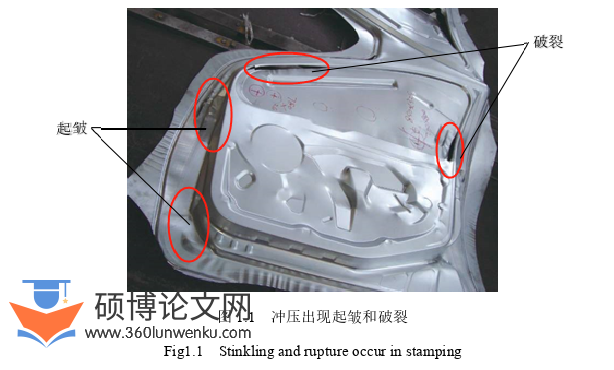

随着国家政策的推动,我国在车用钢产量和强度等级要求上持续提升,既要有高的强度又要有好的成形性能,正因为高强钢有安全性和成形性能优良等特点,才能使其广泛用于汽车轻量化设计之中[1]。国际钢铁组织协会按照屈服强度的大小,将其划分为:屈服强度在210MPa-550MPa之间的钢,被称为高强度钢,而屈服强度大于550MPa的钢,则被称为超高强度钢[2]。现阶段,车用钢主要应用的高强度钢有DP钢、MS钢、QP钢、DH钢和TRIP钢,DP钢是目前使用最广泛的钢,广泛应用于保险杠、A柱、B柱、车身横梁、纵梁和车门侧板等汽车零部件上[3]。在整个车身上钢铁所用材所占比约为70%,由此可见,既要提高钢材料的强度,又要减少材料的厚度,才能达到汽车轻量化的目的。高强钢的热处理和成形工艺技术研究越来越成熟,在使用后不但可以减轻车辆的重量,而且可以提高车辆的使用寿命,抗冲击大变形和行驶安全性[4]。在汽车零件组装中冲压零件的质量和精度起着关键作用,它直接关系到整车的质量和外观,而在冲压成形中,常常会出现起皱、破裂和回弹等问题,从而严重的影响到冲压零件的生产和使用[5]。

机械论文参考

.........................

1.2 高强钢成形极限及回弹国内外研究现状

1.2.1 高强钢成形极限及回弹国内研究现状

成形极限是反映板料在单向和双向拉应力下发生拉深失稳之前最大变形的主要性能和工艺参数[9]。当前,国外在成形极限研究上起步较早,无论是实验、理论还是数值模拟方面研究都比较迅速和成熟,而国内的成形极限研究相对于国外起步较晚,导致于在冲压行业成形极限的应用发展较为迟缓,经过国内几十年的发展,对成形极限的研究更加深入后,相关实验、理论加上数值模拟的快速发展,在各方面针对汽车高强钢的应用也越加成熟,为汽车行业提供了理论基础和参考价值[10-14]。

近几年主要有孙岩等[15]对比研究了高强度钢板材的力学性能和内部微观组织结构,对不同强度钢板材的成形极限曲线进行了全面的研究。潘利波等[16]以典型双相钢DP780和DP600为研究对象分析双相钢的变形与断裂行为,发现当应变路径从单向拉伸到双向拉伸形态转换后,在试件上发现明显的颈缩,当应变路径只存在双向等拉出现时,试件在断裂前无明显的颈缩现象出现。张茜等[17]通过对比分析唐钢DP980和QP980在实际应用中的差别,分别进行了单向拉伸、扩孔、V形和U形弯曲回弹等多种试验方法,研究了两者在加工硬化、成形极限、扩孔、弯曲回弹等方面优劣。连昌伟等[18]从微观方面分析了DP钢和QP钢的力学性能,并通过成形极限和弯曲回弹试验等方面对两种钢进行了全面分析,对比分析后得出QP钢的综合性能和塑性性能都达到了很好的水平,可以很好地解决复杂的成形和截面相同的零件,在汽车车身结构件上有较大的应用前景。丁华锋等[19]以小样件拉伸断裂确定GTN本构参数后,对五种不同厚度铝合金板材进行预拉伸断裂试验,得出了初始空洞体积分数和初始缺陷尺寸随不同厚度、不同拉伸率的铝合金板材变化规律。王凯迪等[20]建立了一种预测DP780钢板料的模型,主要采用拉伸断裂和剪切断裂两种方式得到了温度为673K时DP780钢板料的成形极限曲线,通过拟合运算建立了温热成形极限理论公式。李耀民等[21]以四种型号的高强钢为研究对象,通过拉伸试验分别得到了四种高强钢的真实应力-应变曲线。利用ABAQUS仿真软件对四种试件模拟获得不同试件的成形极限曲线。在综合众多学者对成形极限曲线理论公式研究基础之上,经过参数拟合后获得了此种高强钢成形极限的理论预测公式。国内成形极限研究已经取得了一定的进展,主要表现在材料和成形工艺研究、数值模拟技术的应用、成形极限测试技术研究等方面,并探索更加精细的试验方法和技术来推动我国制造业的高质量发展。但与发达国家相比,还存在一定的差距和不足,需要加强基础研究和成形工艺的开发。

................................

2 DP780高强钢成形极限研究

2.1 先进高强度钢的分类及性能

汽车轻量化是现代发展的一种趋势,在一定程度上能对整车减重起到一定作用。高强钢作为一种重要的轻量化材料,在汽车车身中有非常重要的地位。近年来,国内外越来越重视高强度钢的研究和应用,而先进高强度钢作为一种具有高强度和良好塑性的材料,其研究与应用正日益引起国家的重视。先进高强度钢(AHSS)也被叫做高级高强度钢,根据发展进程和强度不同将其划分为传统高强钢和先进高强钢[51]。传统高强钢主要包含高强度无间隙原子(HSS-IF)钢、烘烤硬化(BH)钢、碳锰(C-Mn)钢和高强度低合金(HSLA)钢等;先进高强钢主要包含双相(DP)钢、相变诱导塑性(TRIP)钢、马氏体(M)钢、复相(CP)钢、热成形(HF)钢和孪晶诱导塑性(TWIP)钢等。目前在汽车上应用较为成熟的钢有:

(1)高强度无间隙原子(HSS-IF)钢

高强度无间隙原子(HSS-IF)钢首次被研制出来是在1949年,进行实验测试后发现抗拉强度在280MPa左右,具有良好的塑性,在深冲性能上的优势使其广泛运用于汽车工业之中。深冲性能主要是由碳、氮两种含量决定的,碳、氮含量越低,其性能效果越好,氮的含量可以通过脱氧后的铝与之反应形成较为稳定的氮化铝,使得氮的有害作用可以得到有效控制。在生产中主要是对碳的含量进行控制,碳的含量较多就需要添加钛含量进行抑制,钛属于稀有元素价格较贵,后来发现铌也有同样的功效,但是价格也相对昂贵,随着冶炼技术的快速发展,使用真空脱气法可极大的减少碳的含量,生产后的高强度无间隙原子钢运用在汽车外板、内板上较多。

(2)双相(DP)钢

双相(DP)钢是在1970年后发展起来的新一代钢种,是由马氏体或奥氏体与铁素体组成的钢,按组织结构可分:马氏体不锈钢、奥氏体不锈钢、铁素体不锈钢和奥氏体加铁素体不锈钢,抗拉强度可达650MPa。在冷冲、复杂结构拉深方面具有优良性能,但是双相钢在冷冲压成形过程中,材料内部随着冲压深度增大导致内应力不断积累。从而导致冲压完成,在模具卸载后由于材料存在高的残余应力,零件很极易出现回弹,最终零件发生不同程度的大变形影响使用。

.............................

2.2 DP780高强钢损伤本构参数确定

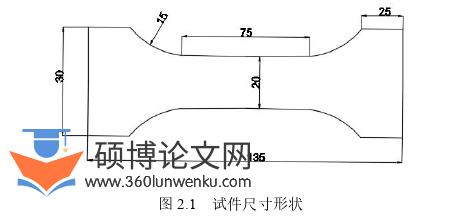

在确定GTN损伤本构参数前需要对DP780高强钢板材进行力学性能测试,材料的力学性能,如强度、刚度、延伸率等,是材料在结构中使用时必须具备的基本特征,因此被称为材料的基本特性。强度是指材料抵抗破坏的能力。延伸率是指材料在拉伸时弹性极限与塑性极限之间的比值。在材料结构设计中,强度和刚度以及延伸率已被视为是保证零件在使用时不发生失效的三个基本性能,并以此构建了一个完整的设计体系。在设计过程中,可通过对机械零部件和各种结构构件进行力学性能测试,以检验其是否满足设计要求,在此基础上再进行结构优化及改进。

材料的力学性能指的是在各种因素的影响下,在外力的作用材料所具有的抗变形、抗破坏能力[52]。诸如强度、刚度、延伸率等机械特性,都需要使用国家标准中所规定的试件,在通用万能拉伸试验台上按照所规定的测试方法与电脑连接来进行试验,并且可以通过公式进行转换,得到材料的应力-应变曲线。在此基础上,开展有关金属材料的力学试验,并制定其性能规范。金属在应力作用下的弹性、非弹性和应力应变性质属于金属力学特性。在完成零件设计前期,对新材料进行开发、提升材料质量等的过程中,各种材料的力学性能是必不可少的检测指标之一。拉伸试验是测试材料力学性能的一种非常有效的试验方法,其试验结果可以为工程设计、材料评估和加工过程的优化提供依据,具有重要的工程实际价值,同时也可作为材料力学性质的测试手段。

............................

3 DP780 高强钢U形弯曲回弹研究 ........................... 27

3.1 U形件有限元模型建立 ................................ 27

3.2 回弹测量标准和影响因素 ............................. 28

4 防撞梁冲压回弹研究 ........................................ 39

4.1 冲压工艺分类 ................................. 39

4.2 防撞梁有限元模型及结果分析 .......................... 41

5 总结与展望............................ 49

5.1 总结 ....................................... 49

5.2 创新点 ........................................ 50

4 防撞梁冲压回弹研究

4.1 冲压工艺分类

机械论文怎么写

冲压工艺是以试件发生塑性变形理论基础之上的一种加工途径,通过凸模对试件进行冲压发生塑性变形或者脱离,使试件具有特定的形状大小和一定的强度。按加工过程的不同,冲压工艺可以分成两种主要的加工工序,一种是分离工序,另一种是成形工序。分离工序是通过模具沿某一方向将试件进行切割分离,使试件形成所需要的形状尺寸的冲压零件。成形工序是指在不发生破裂情况下凸模运动使试件发生塑性变形,以得到特定的外形和大小的冲压零件。一个零件在实际生产中往往是多个工艺过程的结合。在冲压工艺中常用的有冲裁、弯曲、拉深、剪切、胀形、旋压等[69]。

(1)冲裁

冲裁是通过模具使试件发生分离的前期准备工序,分离后的试件可以用于其它一些拉深、弯曲、成形等冲压工序,也可以作为最后的工序对成形后冲压件进行修边、切口等。冲裁加工约占整个冲压加工工序的50%到60%,广泛用于汽车、家用电器、电子、仪器仪表、机械、铁道、通信、化工、轻工、纺织以及航空航天等工业部门。 (2)弯曲

弯曲是在模具的作用下将试件弯成一定角度、曲率半径和形状的成形方法。弯曲 在冲压成形制造过程中被广泛应用的工序。试件发生弯曲过程本质是一种弹塑性变形,在模具卸载后,试件会在某方向上发生自由回弹。在折弯过程中,回弹量直接关系到零件的加工精度,因此,回弹量是折弯过程中一个重要的技术问题。

(3)拉深

拉深是指通过模具将已经冲裁后获得的试件转变为具有开口的中空零件的冲压工序。对于厚壁材料,其工作部分为塑性变形区,主要由试件内部的塑性变形所组成,因此厚度方向存在很大的变形程度。一般的锥形、圆筒形、球形和盒形等一些冲压零部件都可以用拉深工艺来进行加工。通过拉深成形能得到一些比较复杂的零件,同时能获得不规则形状的零件。根据拉深方法的不同,一般可分为凸模压边法和凸模拉深法两种。

...........................

5 总结与展望

5.1 总结

本文主要以DP780高强钢板材为研究对象,在室温的条件下,对其成形极限曲线和回弹做了研究,前期通过万能试验机进行静态拉伸试验,得到了力学参数为后续仿真分析打下基础。设计了不同内尺寸宽度的胀形实验,研究了三个GTN损伤参数对成形极限曲线的影响,利用ABAQUS软件进行建模仿真,采用GTN模型对成形极限进行预测,得到了有限元仿真的成形极限曲线。在原有对成形极限图的理论研究基础上,得到了DP780高强钢的成形极限曲线理论预测公式。回弹主要是针对U形件和防撞梁进行了分析,研究了单一变量参数对U形件的影响规律,在此规律下对防撞梁进行了有限元分析,得到了各个试验号的回弹量。本文主要得到以下结论:

(1)通过对DP780钢板材进行拉伸得到真实应力-应变曲线。研究了不同GTN损伤参数对成形极限曲线的影响,分别选取了不同f N、f F和fC 的取值作为研究,表明随着f N的增加,材料提前发生颈缩,FLD0的值逐渐减小;随f F和f C的增加,FLD0的值逐渐增加,且f C和fN 的值对成形极限曲线的影响较大,fF 的取值对其影响较小,不同损伤参数对FLD0的值都有相当大的影响。根据有限元仿真软件中GTN损伤模型进行数值模拟,以最大凸模力和应变突变两种不同的判断准则得到成形极限图,与实验结果相比有较高的预测精度。在原有对钢板成形极限图理论研究的基础上,得到近似DP780高强钢的理论公式,其公式拟合出成形极限图与模拟结果相比,证明了该公式的正确性。

(2)选取了经典模型U形件进行了回弹分析,主要研究了单一变量参数对U形件的影响规律,不同参数取值得到的规律有:在小的摩擦系数下,回弹是有微小波动的,继续增大摩擦系数,回弹呈现减小的趋势;回弹先随着压边力的增加而增大,之后又随着压边力的增大而减小;冲压速度的改变对回弹的影响不是很大;随着凹凸模间隙的增加,回弹在逐渐增大。

(3)在U形回弹的规律之上运用于防撞梁模型进行了回弹分析,设计了四水平三因素正交表,16组试验号经过极差分析出三个因素回弹量的影响大小是冲压速度>摩擦系数>凹凸模间隙,得到最佳参数组合为A1B1C1,通过回弹补偿后,经过生产实验验证,为实际防撞梁冲压生产过程中提供理论参考。

参考文献(略)