本文是一篇机械论文,本文针对机器人轴孔精密装配,研究机器人搜孔策略和柔顺控制方法。

1 绪论

1.1 研究背景及其意义

随着国家发布《中国制造2025》战略以来,我国的制造业在整个国民经济发展计划中所占的比重就一直在上升,因此,对制造工艺的智能化和产业化也就愈加重视[1]。同时,随着我国人口老龄化的持续加剧,使得一线制造业的工人人数越来越少,劳动力成本也越来越高,在这种情况下,机器人在制造过程中的重要性不容忽视。除此之外,随着国家提出高质量发展战略,从而大大提高了我国产品生产质量,同时也要求对零件的加工精度的提升,而在一些高精度要求的生产任务中,工业机器人逐渐取代了人工完成的生产操作[2]。

在现代工业生产中,装配环节是非常重要的一个阶段,它是保证产品质量、降低成本的重要因素。目前大部分工业生产企业用人工作业装配产品,装配的质量取决于工人的熟练程度和工作时长,存在工作效率低、用工成本高、对于大型装配任务很难完成等缺点。根据相关数据统计表明,目前工业生产中雇佣人工装配占总生产时间的50%以上,且装配成本占总生产成本30%以上[3]。因此,采用机器人替代手工进行装配,在提高装配效率可以显著降低生产成本,同时也保证产品质量具有非常重要的现实意义。

机器人以自身具有独特的作业形式,面对危险性、繁重性、复杂性、重复性的工作环境可以稳定完成任务,典型应用于自动化焊接、工件喷漆、搬运码垛、产品抓取、零件装配等任务中[4]。随着计算机技术和传感器技术不断进步,机器人技术正在向智能化、柔性化、人机协作等方向发展[5]。传统的机器人是由位置控制来完成的,在收到位置控制的指令之后,机器人会按照预定的运动路线来进行工作,此方法能够显著提升工作效率,一般用于流水线作业任务[6]。

.........................

1.2 国内外研究现状

1.2.1 机器人装配技术研究现状

1959年,世界上第一台工业机器人Unimate诞生,在工业领域被称为皇冠明珠[10]。1995年,我国第一台工业机器人“精密1号”诞生,为我国机器人技术发展奠定了基础[11]。当前机器人技术运用于各行各业,尤其在制造业中应用最为广泛,替代人工作业,可以完成高难度、高风险的作业任务,具有可观的经济效益。

随着国外机器人技术的发展,产生了具有代表性的“四大家族”机器人;日本FANUC、日本安川、瑞士ABB、德国KUKA,其中日本企业表现最为出色[12]。各大机器人公司也推出了不同类型的工业机器人,主要分为以下几类机器人[10]:直角坐标型机器人,旋转关节型机器人,SCARA平面坐标性机器人,以及移动机器人、协作机器人、双臂协同机器人、并联机器人等等,不同类型的机器人应用范围不一样。如图1.2所示,分别是日本山梨大学的 Makino 开发的世界上第一台平面双关节型工业机器人“SCARA”与ABB推出的YUMI双臂协同机器人[13]。

机械论文怎么写

...........................

2 机器人轴孔精密装配系统

2.1 机器人轴孔精密装配系统组成

机器人轴孔精密装配系统由机器人单元、轴料供给单元、工件装配单元共三个单元组成。机器人单元是采用i5机器人,机器人主要完成轴件抓取、搜孔、装配插入等任务;轴料供给单元主要完成待装配轴件的预存储;工件装配单元主要完成孔件的上料和轴孔精密装配,如图2.1所示。模仿人工把轴件装配到孔中,人们会通过视觉和手上力觉信息作为反馈,调整轴件与孔在装配中存在的偏差,并最后完成装配任务。在这期间,工人首先依靠视觉把轴件移动到孔的上方,然后在力觉引导下,完成轴件相对孔的位姿调整并实现装配。轴孔精密装配任务分为搜孔阶段与调整插入阶段;搜孔阶段,包括轴件从轴料区到达工件装配区上方,如图2.1(b)所示,机器人末端执行器跟踪轨迹控制器给出的轨迹,从初始位置0P出发,经过中间点1P到达轴料区2P,此时机器人末端执行器仅在Z轴方向位移移动从2P点移动到3P点完成轴件的抓取并回到2P点;然后有P点出发经过4P点到达孔件上方5P点,即机器人末端执行器完成了轨迹跟踪;最后轴件在孔的上端面进行搜孔从而确定孔件的精确位置6P点,这样完成了搜孔阶段。调整插入阶段,机器人通过接收末端力传感器的力反馈误差,设置力闭环控制方法,从而实现在力控作用下对机器人进行柔性装配的能力。

为了实现轴孔精密装配任务,需要提前规划轴件与孔件之间的轨迹,通过规划平滑轨迹减小机器人关节之间的冲击力以及位置超调量,提高装配作业的平顺性。而机器人轨迹规划与运动学紧密相关,因此需要对机器人运动学和轨迹规划进行理论分析,减小机器人在运动过程中产生误差影响。

..........................

2.2 机器人运动学分析

机器人运动学建模是保证能准确完成操作任务的基础,其中建立从机器人基座标系到工具坐标系之间的相互转换关系是关键点。由于机器人是一种开环链条,其由一系列可旋转或可平移的关节连接件构成的,所以要对它的各个坐标系间的转换关系进行分析,就需要对它的运动学模型进行建模。

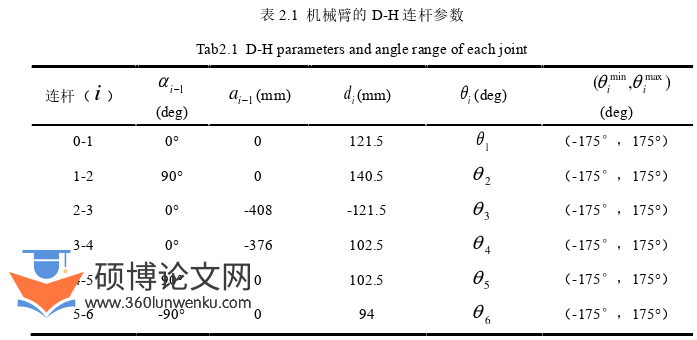

机器人运动学建模常用的方法有:D-H参数法[46]和指数积公式[47]两种。其中使用D-H参数建模又可以分为标准型D-H和改进型D-H,这两种方法都利用了机器人每根连接杆的四个运动参数进行建模。标准型D-H所确定的坐标系的原点是连杆关节的末端,而改进型D-H所确定的坐标系的原点是连杆关节的前端。本文选择i5机器人,采用改进型D-H参数法来建立机器人的运动学模型。i5机器人关节坐标系的建立如图2.2所示,它的连杆参数如表2.1所示。

机械论文参考

............................

3 机器人轴孔精密装配策略 ................................. 28

3.1 机器人轴孔精密装配过程分析 ........................... 28

3.2 倾斜式阿基米德螺旋搜孔策略 ........................... 29

4 机器人轴孔精密装配柔顺控制 ................................. 43

4.1 六维力传感器重力补偿研究 .............................. 43

4.1.1 六维力传感器配置参数 ................................... 43

4.1.2 六维力传感器重力补偿建模 ............................. 44

5 机器人轴孔精密装配实验 ............................... 58

5.1 机器人轴孔装配实验平台搭建 ..................... 58

5.2 机器人轴孔装配实验与分析 .......................... 61

5 机器人轴孔精密装配实验

5.1 机器人轴孔装配实验平台搭建

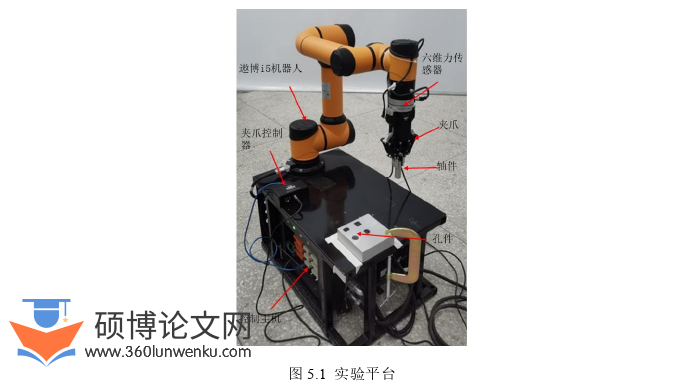

如图5.1所示为轴孔装配实验平台硬件组成。其主要包括控制主机、i5机器人本体、六维力传感器、夹爪、夹爪控制器、孔件、轴件组成。

机械论文参考

(1)末端机械手爪

轴孔装配过程中,需要夹持力大、灵活且编程容易的夹持器对工件进行夹取、装配操作。机器人末端执行器选用大寰AG-95机械手,如图5.2所示,AG-95机械手是一种自动可调节的夹爪,在正常工作情况下,它可以同时对位置、行程和力度进行精准的控制,并且在夹爪抓取物体时能控制夹爪的力值和开合行程信息,具有适应抓取不同物体的功能。为了减少实验中外界因素的干扰,机器人夹爪在每次夹持轴件时都为同样的长度。

AG-95型机械手爪有很高的集成度,在外形结构上基于一体化的设计思想,把驱动电机、连杆传动机构、驱动控制系统集成为一体,表现出机械手爪体积较小,有利于自身防护;其次,机械手爪通过电机驱动平行四杆机构运动,在夹持物体时稳定好;最后,在机械手爪断电的情况下具有自锁功能,保证抓取的稳定性和安全性。如表5.1所示,是大寰夹爪基本参数信息。

.............................

6 总结与展望

6.1 总结

随着我国在制造业是上蓬勃发展,使用机器人技术使产品的生产效率和质量得到了巨大的提升。但是,由于机器人在装配时与环境发生接触,而传统机器人属于位置控制型,面对装配任务需求时机器人末端会产生力接触,可能会导致装配任务的失败。因此,研究柔性装配方法,是实现装配自动化和智能化的一种必然趋势,使机器人积极地适应所接触的环境,提高与环境的交互能力。本文针对机器人轴孔精密装配,研究机器人搜孔策略和柔顺控制方法。主要研究工作如下:

(1)搭建了轴孔精密装配系统。首先介绍了轴孔精密装配系统组成,分析了机器人轴孔装配任务空间运动轨迹规划,采用D-H方法对装配机器人进行了运动学建模,通过该方法可以提高机器人求逆解的精度和效率;然后利用三次B样条曲线进行笛卡尔空间末端轨迹规划,该方法可以使机器人末端运动轨迹变得光滑,改善机器人关节运动过程中的末端抖动,并进行了仿真验证。

(2)将机器人轴孔精密装配策略分为搜孔阶段和调整插入阶段,在分析搜孔阶段综述了常规搜孔策略,进行了螺旋搜孔方法的理论分析,采用常用的螺旋搜孔可能会出现机器人搜索速度过快,或者系统力信息传递延时且末端力控响应慢,导致搜孔失败,提出了一种基于阿基米德螺旋线的倾斜式搜孔策略;对于调整插入阶段,进行了轴孔精密装配任务过程分析,根据搜孔成功后遇到一点接触和两点接触情况,对轴孔接触点建立装配模型,并对各接触状态的特点进行受力分析,最后在Matlab中模拟轴孔装配过程,装配力/力矩随着插入孔内深度的变化仿真分析。

参考文献(略)