本文是一篇机械论文,本文通过研究流体在熔模铸造过程中的流动行为,引入了304不锈钢在填充和凝固过程中的数学模型,根据数学模型,给出了不锈钢液态金属在铸型中的凝固时间及与型壳之间的界面换热系数。

1 绪论

1.1 研究背景及意义

近些年来,随着世界工业和制造业的迅猛发展,实现零件无余量、高精度的生产已经成为各个国家努力的方向[1]。精密铸造件也被越来越多的应用到航空工业、汽车工业、医疗、交通等行业中[2]。科技的发展,人类的进步,人们所探索的领域越来越深,探索的内容也越来越复杂,随之而来的便是各领域对探索所需设备及零件的要求越来越高,包括铸件结构上的和性能上的要求等。如复杂结构,形状不规则同时具备高尺寸精度和较低的表面粗糙度的零部件需求量逐渐增加,如较高的强度、塑性、耐腐蚀性、无磁性和耐高温性能等相关特殊功能铸件的需求量也在逐渐增多。从全球来看,据统计2018年全球精密铸造行业总产值高达142亿美元,与2017年相比增长3.1%,其中中国占比为21%,中国精密铸造占全球精密铸造通用零件的一半以上。2019年中国铸造协会精密铸造分会提出我国精密铸造企业达700多家,居全球第一,精密铸造分行业产值全球占比21%。2020年随着新冠疫情的影响,世界发达国家精密铸造行业产值有所下降,全球总收入较2019年减少4190亿美元,而我国铸件产量量逐渐上升,2020年我国铸件生产产量为5195万吨,表1.1是2019-2020年间,全球铸件生产国产量排行前10的情况。截止到2021年,我国铸件总产量占全球铸件总产量的49%左右,国内铸造行业总产量也从2011年的4150万吨增长至5214万吨,中国铸造协会对2022年的国内产量进行了预测,预计2022年中国铸件产量为5361万吨,中国高附加值精密铸件的需求在国内非但没有减少,反而出现了逆势增长[3-5]。

机械论文怎么写

............................

1.2 熔模铸造国内外发展现状

1.2.1 国内发展现状

熔模铸造在我国历史悠久,且在古代有一定的发展。熔模铸造的原型基础是失蜡法铸造,早在4000多年前,我国古代劳动人民就会用失蜡铸造技术铸造各种精细花纹的农具、器皿、钟鼎等。在战国、秦汉以后更流行,特别是在隋唐至明清,大部分青铜器都是由熔模铸造的方法制作的,较为出名的有铜错金博山炉、长信宫灯、浑天仪灯[16-18]。20世纪50年代,随着我国基础工业的崛起,熔模铸造也开始应用于工业生产中,20世纪中下旬,我国从苏联引进了水玻璃粘结剂制壳工艺,使熔模铸造工艺得到了巨大的发展,经过10多年的努力,我国自主研发了许多新型优质粘结剂、新设备、新材料等,在航空航天、汽车、机床、船舶、内燃机、医疗器械等制作工业中被广泛采用[19-21]。20实际90年代以后,国内熔模铸造进入快速发展时期,在铸造的各工序中,如:水溶性型芯、陶瓷型芯、金属材料改进、大型熔模铸造技术、快速成型技术等都有着较大的进步[22,23]。21世纪初,随着计算机数值模拟技术的发展,数值模拟及CAE分析技术被越来越多的应用到熔模铸造中,通过计算机模拟联合实际来减少铸件缺陷[24]。

近些年来我国研究人员也取得了较多成果,赵健等[25]对复杂的不锈钢叶轮进行了研究,提出了在铸件中空处添加冷铁的工艺,对复杂叶轮缩松缩孔进行了优化。白瑀等[26]利用ProCAST软件对Z101A型铝合金叶轮测注式与顶注式两种浇注方法进行了比较,并通过正交试验对较优方案组进行了优化,使其缩松缩孔率降到了1.795%。魏剑辉等[27]以数值模拟与实际相结合的方法,对K423内衬板进行了缩松工艺的优化,并在浇注系统表面添加了绝热棉,延长了补缩时间,经过实际应用验证,衬板的致密度提高到了99.8%。黄静等[28]采用增加内浇口截面,设计浇注速度、浇注温度、型壳预热温度三因素的正交试验,对0Cr17Ni4Cu3Nb不锈钢航空发动机尾部搭件进行了缩孔分析,最终铸件缩松缩孔问题得以消除。王晋忠等[29]对ZG1Gr18Ni9型钢种的座圈进行缩松缩孔缺陷优化,采用在补缩困难的部位设置两个直径10mm的内浇口,成功消除缩松缩孔缺陷,采用X射线探伤法对优化后的缩松和缩孔进行了检验,结果表明,该铸件符合一级检验要求。

.....................

2 熔模铸造基本原理及数值模拟

2.1 不锈钢熔模精密铸造流程

熔模铸造能适应多种不同成分合金的生产制造,并且能够满足其尺寸和精度的要求,被广泛应用于制造业中。不锈钢熔模精密铸造工艺流程大致可以分为以下几个环节,工艺设计阶段:针对不同类型的铸件,分析其结构和成分,设计出一套完整的熔模铸造工艺方案;模具设计及制造阶段:根据所设计的浇冒口系统,选定压型材料,设计制造出符合该工艺该铸件的压型模具,方便制造蜡模;制熔模及浇注系统:将制作好的模具放入射蜡机上进行蜡模的制作,并将浇注系统及其它部分粘接在熔模上,形成一个包括浇注系统在内的熔模;熔模组树:将制作好的熔模进行组树,方便铸件的批量生产;制备型壳:型壳的制备过程其实是耐火砂和由黏结剂与耐火粉配置而成的浆料相互黏结的过程,根据铸件的结构大小及形状不同,所需的制壳层数也有所不同。根据制壳涂料中的黏结剂的不同,可将制壳工艺分为三种,分别是水玻璃黏结剂熔模精密铸造工艺、硅溶胶黏结剂熔模精密铸造工艺、硅酸乙脂水解液熔模精密铸造工艺。同时三种黏结剂之间又可以进行复合制作型壳,称为复合型壳;脱蜡:制作好的型壳会放入脱蜡釜中进行脱蜡处理,并将蜡料回收利用;焙烧型壳:将脱完蜡的型壳放入焙烧炉中进行焙烧,焙烧完成后将温度调整到预热温度;浇注:合金材料经熔炼炉熔炼后,成分达标,将温度调整至浇注温度,将高温金属液倒入预热的型壳中;后处理:浇注完成的铸件,放置在砂床上冷却,一些特殊冷却要求的铸件会采用不同的冷却方式,完成冷却后,进行碎壳处理,清除铸件表面的型壳,碎壳后的毛坯件还处于组树状态,需要进行浇口的切除工作,并对不平整的浇口进行打磨;

...........................

2.2 铸造液态合金液力学基础

熔模铸造所涉及到的工艺步骤繁多,其中对产品铸出质量影响最大的工艺环节为熔融金属液的浇注过程,浇注这一工艺环节是金属液从液态凝固成为固态的重要物理转变,熔炼完成的合金在型壳中的流动状态是描述熔模铸造过程的最主要理论。在金熔炼金属液填充型壳过程中,由于温度及压力的影响,金属液充型过程极易伴随着型壳对金属液的阻力和型壳中空气的反压力的出现,这些力的存在会影响金属液的充型,因此,对金属液的流动过程进行描述是熔模铸造理论的核心所在,流动过程的描述可以反映出充型的难易,为后续对浇注系统进行改进和优化提供理论依据。

2.2.1 液态合金物理特性

熔融状态下的金属是高温熔化的结果,呈现出流动特性,因此可以作为一种流体对其进行描述。

(1)流体的描述

流体是一种流动的物体,在任何细小的剪切力作用下都将发生连续性的变形,流体因为其本身的特性无法承受拉力,但是可以承受法向压应力和切应力。在研究过程中,我们将流体看成许多微元组成的连续介质,在空间参数和时间参数上可用连续函数进行描述,在涉及到流体能量的传递研究时,合金流体被视为大量分子组成的宏观体积的流体运动[55]。

(3)液态合金的粘性

液态合金和其它液体相似,都是有粘性的,流体内部发生摩擦的性质叫黏性。熔体的黏度对熔体的流动性及夹杂物的生成与去除均有一定的影响,通常黏度是指在某一流体的流动层间发生了相对移动时所表现黏结的现象。粘度可分为动力黏度和运动黏度,用牛顿内摩擦定律来描述[57]。

........................

3 裂纹缺陷分析及优化 ............................ 18

3.1 冷裂、热裂缺陷的形成机理 ............................ 18

3.2 防止铸件冷裂、热裂的途径 ............................ 21

3.3 弯管接头铸件裂纹缺陷分析与优化 .............. 22

4 缩松、缩孔缺陷分析及优化 ..................................... 32

4.1 缩松、缩孔缺陷的形成机理 .......................... 32

4.2 防止铸件缩松、缩孔的措施 ............................ 34

4.3 圆球阀铸件缩松、缩孔缺陷分析及优化 ........................ 36

5 铸件混合缺陷分析与优化 ........................... 44

5.1 复杂铸件的常见缺陷 ............................. 44

5.1.1 粘砂缺陷的形成机理 ................................ 44

5.1.2 防止铸件粘砂的有效措施 ................................. 46

5 铸件混合缺陷分析与优化

5.1 复杂铸件的常见缺陷

随着我国工业的崛起,复杂铸件在工程上的应用越来越多,复杂铸件因其结构的特殊性,在生产过程中易出现多种缺陷,其中较为明显的是裂纹、缩松缩孔及粘砂缺陷。铸件的裂纹与缩松缩孔缺陷在上文中已经介绍,下面是对铸件粘砂缺陷形成机理及防止措施的研究。

5.1.1 粘砂缺陷的形成机理

铸件的粘砂缺陷在中大型复杂结构件的熔模铸造过程中经常出现,能够增大铸件表面粗糙度,是影响铸件表面质量最大的原因之一。其主要的表现形式是铸件外表面出现颗粒状或者层片状态的“铁包砂”,根据其成因和特征,可以将粘砂分为两种:机械粘砂和化学粘砂。

(1)机械粘砂

机械粘砂是指铸件在浇注过程中,型壳内部静压力逐渐上升,如果型壳耐火层数不够或型壳内部致密度不够高,导致高温金属液在静压力的作用下进入耐火砂空隙,待铸件凝固后,表面形成较难清除的砂粒的现象。机械粘砂的形成特征为在铸件的转角、凹槽、细通孔、厚壁处易形成,主要与型壳内表面的孔隙大小和数量,制作型壳的耐火材料的好坏和铸型静压头高度有关。

(2)化学粘砂

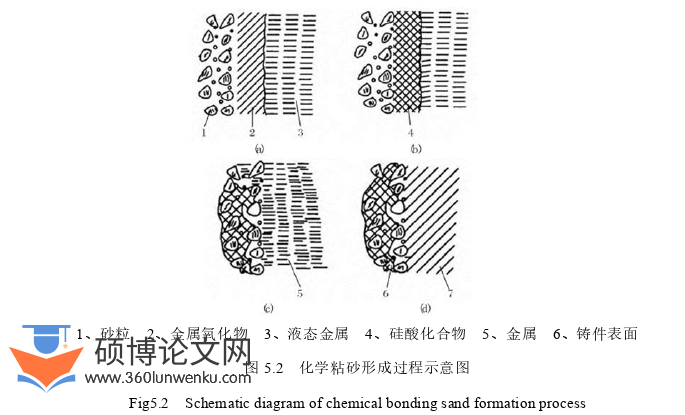

化学粘砂是指铸件在浇注过程中,高温金属液与型壳耐火材料发生化学反应,生成一些金属氧化物粘结在型壳耐火材料的空隙,铸件完全凝固后表面形成一些难以清除的化合物的现象。由于型壳浇注环境不是无氧环境,当金属液与型壳组成材料接触时,高温金属液中的易氧化金属率先与其发生反应,生成金属氧化物,随着氧化的持续进行,已进入型壳内部的金属液会加大砂粒之间的间隙,造成进一步的侵入,在高温和高压的作用下,部分金属氧化物会和型壳材料中的二氧化硅发生反应,生成硅酸化合物。

机械论文参考

.......................

6 总结与展望

6.1 总结

随着工业的发展,各行各业对零件的精度要求越来越高,特别是占市场份额较大的不锈钢精密铸件,因此,为了提高铸件质量,减少材料损耗,对其进行缺陷研究和工艺优化意义重大。本文以现代熔模铸造技术为基础,研究了304不锈钢在熔模铸造过程中可能产生缺陷的类型和产生此种缺陷的一般形成规律,对不锈钢熔模铸造过程中主要缺陷的形成原理进行了研究,提出了消除缺陷的解决措施。以实物弯管接头零件、圆球阀零件、电缆保护阀体零件为具体研究对象,利用ProCAST铸造有限元仿真软件对铸件优化过程中的充型、凝固状态进行分析,结合仿真预测结果对实际实验进行优化调整,同时在此基础上提出具体优化工艺方案,消除铸件缺陷,提高铸件成型质量。 本文主要得到以下结论:

(1)不锈钢熔模精密铸造工艺环节多,各工艺环节上的轻微变化都有可能影响到铸件的最终成型质量。裂纹、缩松、缩孔、粘砂是不锈钢件在铸造过程中常易出现的缺陷,合理的优化铸造工艺和调整工艺参数可以起到较好的优化效果,达到消除缺陷的目的。

(2)304不锈钢弯管接头铸件的主要缺陷是在通孔内部存在裂纹和缩凹,并且在铸件底圈内部存在轻微缩松缩孔,结合此类缺陷解决措施,设计了两种工艺方案,对比发现,优化浇注系统和增设工艺补贴的方案更为合适,优化后裂纹和缩凹缺陷消除,最大缩松缩孔也降至1.44%。

(3)304不锈钢圆球阀铸件的主要缺陷是阀体与法兰转角处存在缩松缩孔缺陷,针对缩松缩孔问题,从浇注系统入手,改变了浇注形式,从传统的单侧浇注改为对称式顶注浇注,并优化了工艺参数,实验结果显示缩松缩孔缺陷消除。

(4)304不锈钢电缆保护阀铸件的缺陷包括裂纹、缩松、缩孔、粘砂。对于此类铸件进行了填充、凝固过程分析,根据缺陷类型设计了新的浇冒口系统,最终实际铸造实验消除了缺陷。

参考文献(略)