1 绪论

1.1 研究背景及意义

在目前水泥工业自动化控制系统中,DCS 控制系统是最成熟的一种。对于大型规模以上(熟料日产量≥4000t/d)新型干法水泥生产线[1],从功能、成本和实际应用中,以基于可编程控制器(英文简写:PLC)的集散控制系统(英文简写:DCS)应用最为广泛[2][3]。

这些年来,国内水泥行业已经存在严重的产能过剩。“十三五”期间,水泥行业认真贯彻《国务院办公厅关于促进建材工业稳增长调结构增效益的指导意见》(国办发〔2016〕34 号),通过严禁新增产能、淘汰落后产能、推进联合重组和严肃减量置换,压减了一部分过剩产能,实现了水泥行业稳增长、调结构、促创新、增效益;减量置换政策是调整增量的,给新建项目留出发展机会[4]。于是,随着产能置换等政策,水泥产量由以前日产 1500 吨、2500 吨的生产线,逐步被日产 5000吨及以上的生产线所替代,使得大规模新型干法水泥生产线增多。随着这些年新型干法水泥生产技术的普遍应用,水泥行业已经形成了一套比较成熟的行业规范和工艺流程[5]。

水泥生产线自动控制系统的设计,从简捷、安全、实用、可靠的原则出发,选择适合工程要求的系统功能结构、系统规模、软硬件配置,通过编程合组态,实现及时掌握和了解生产线工艺各流程的运行工况、主要工艺参数的变化和生产过程控制的结果;优化各工艺流程和系统的运行,保证熟料和水泥的成品质量,降低企业运行成本,提高企业运行管理水平,使水泥生产线长期稳定地运行,取得最佳效益[6]。DCS 控制系统强大的通用性和灵活性,完全满足大型水泥生产线控制系统的需求[5]。

本课题源于富平生态水泥有限公司 2x6500t/d 熟料新型干法水泥生产线。本文在分析了大型新型干法水泥生产线的生产工艺要求、国外大型进口机械设备的电气控制要求、仪表检测要求的基础上,确定了 DCS 控制系统结构及配置,通过软件编程和组态,实现了自动化控制功能。通过电气控制回路和 DCS 控制系统的优化,使得设备和人员更安全,保证大型新型干法水泥生产线工艺设备可靠运行,稳定工艺参数,保证产品质量,节约能源,提高生产线的运转率[5]。

............................

1.2 国内外研究现状与发展

新型干法水泥生产工艺的出现使我国水泥工业技术由零散化转变为大型化,在生态方而也有很大的改善,其优势主要体现在生产出来的水泥质量稳定、能耗低,由于数据采样自动化可以实现规模化生产,大大提高了生产效率和资源的利用率,节约了生产水泥的成本,同时安全性和污染控制都较以往传统方法有了质的飞跃[5]。

通过采取节能减排措施和采用更高效的自动化控制系统,不仅水泥企业自身能够实现更高标准的节能减排达标,而且要成为协同处置城市垃圾,处置废弃物、污泥和各种有害物质的环境净化器,成为推进生态文明建设的生力军[7]。中国水泥工业和水泥企业完全有信心、有能力在环保首位、节能减排方面向社会生态文明建设做出积极贡献。

新型干法水泥生产工艺也一直在进步和优化,对于窑尾烧成系统,也一直有新技术诞生,比如本次工艺所采用的交叉料流高固气比预热预分解技术,烟气量降低,气固换热效率加强,有着广阔的应用前景[8]。

DCS 控制系统实现及时掌握和了解生产线工艺各流程的运行工况、工艺参数的变化和生产过程控制的结果;优化各工艺流程的运行,保证熟料和水泥的质量,降低运行成本,提高运行管理水平,使水泥厂长期稳定地运行,取得最佳效益[6]。

根据[9-17]文献,DCS 控制系统自问世以来,经过这些的发展,在系统体系或结构上并没有发生较大改变,只是随着不断地扩展和完善、硬件性能提升,控制系统功能和运行速度都得到了很大的提高。

第三代常规 DCS 控制系统网络结构主要分为 3 层:信息层、控制层和设备层(传感器层或执行层),控制层和设备层的检测仪表在信号传输和接线方式上不断创新:由模拟量进化为 HART 协议智能仪表、由点对点接线改变为一根电缆连接多台仪表的总线连接方式、再发展到云 I/O 拓扑的电子布线结构方式[17]。

......................

2 大型新型干法水泥生产线 DCS 控制系统方案设计

2.1 引言

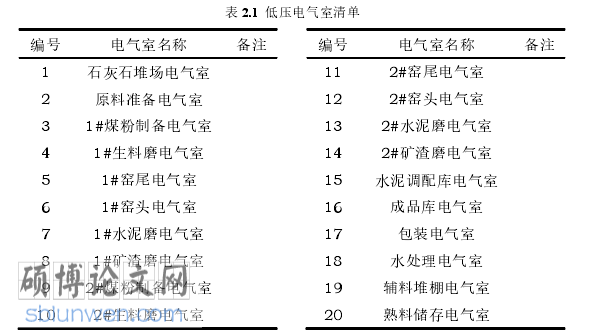

本章根据水泥生产工艺流程,结合 DCS 控制系统在水泥生产线应用的特点,在分析大型新型干法水泥生产线的生产工艺要求、电气控制要求、仪表检测要求的基础上,确定 DCS 系统结构框架。按工艺流程:石灰石预均化&输送和储存、原煤及辅料储存和输送、原料配料站、生料粉磨和废气处理、矿渣粉磨和废气处理、生料均化库、生料入窑合烧成窑尾、烧成窑中、烧成窑头、熟料输送及储存、煤粉制备及输送、水泥粉磨和储存等,规划设置现场控制站、远程控制站、工程师站、操作员站,对水泥生产线进行控制、监视以及运行管理。

电气自动化论文怎么写

2.2 新型干法水泥生产线的工艺要求分析

本工程建设 2 条 6500t/d 熟料新型干法水泥生产线,建设从原、燃材料进厂、储存到生料粉磨、矿渣粉磨、水泥粉磨、熟料烧成,再到矿渣粉、商品熟料及水泥产品出厂;必要的辅助生产设施包括:厂区总降压站、空压机站、给水处理、循环水池及泵房、污水处理、综合材料库、机修车间、中央控制化验室及办公生活设施。

2.2.1 生产方法

(1) 生产方法

熟料烧成:窑尾预热器采用高固气比悬浮预热分解技术-XDL 水泥熟料煅烧新工艺,烧成窑中采用 2档支承 Φ5.2×61m回转窑,熟料冷却采用第四代篦式冷却机。

生料制备、煤粉制备:均采用立式辊磨粉磨系统,其中生料磨采用国外进口设备,生料水分烘干的热源利用窑尾预热器废气余热。

水泥制成、矿渣制成:均采用立式辊磨粉磨系统,其中水泥磨采用国外进口设备,物料水分烘干热源利用窑头篦冷机废气余热。

水泥包装及装车:采用 2 台八嘴回转式包装机包装袋装水泥,采用自动装车机装车。

水泥散装:设计六条汽车散装水泥装车线。 熟料散装:设计六条汽车散装熟料装车线。

生料由高固气比悬浮预热器进行预热﹑分解、多次循环分解后进入回转窑内煅烧。出回转窑的高温熟料在烧成窑头经篦式冷却机集中冷却、破碎后,在篦式冷却机下部地坑内由链斗输送机送入熟料库储存。冷却熟料的热风除满足回转窑及分解炉所需二、三次风外,剩余废气作为矿渣及水泥粉磨的烘干热源。当矿渣制备系统、水泥制成系统单一停产或全部停产时,部分或全部热风经空气冷却器降温、窑头收尘器收尘处理后,经风机、烟囱排空,废气粉尘排放浓度标准达到<30mg/Nm³。

.........................

3 大型新型干法水泥生产线 DCS 控制系统硬件配置 ................................... 35

3.1 引言 ............................ 35

3.2 中控室操作站配置 ................................... 35

3.2.1 操作站(OS) ............................. 35

3.2.2 工程师工作站(EWS) .............................. 36

4 大型新型干法水泥生产线 DCS 控制系统软件设计 .................................... 65

4.1 引言 ............................................ 65

4.2 Unity Pro 软件 ............................. 65

4.2.1 功能块的更新 ............................................ 65

4.2.2 CPU 与 IO 部分的通讯 ................................ 65

5 总结与展望 .............................. 79

5.1 主要结论 ......................................... 79

5.2 存在的问题和对未来工作的展望 ...................................... 79

4 大型新型干法水泥生产线 DCS 控制系统软件设计

4.2 Unity Pro 软件

4.2.1 功能块的更新

根据目前使用的 Unity Pro 软件版本,当前的 Unity Pro 程序中使用的功能块是不含 F_TON/F_TOF/F_TP/R_S/S_R 这些 EFB 的功能块。如果程序中导入的是原来含有上述 EFB 的功能块,那么就需要进行功能块中 EFB 的替换。具体操作方法为:首先要将 DFB 进行修改,将其中的 F_TON/F_TOF/F_TP/R_S/S_R 替换成标准的功能块 TON/TOF/TP/RS/SR,然后在库管理器中将这些 EFB 删除,重新编译整个程序。注意,修改完成后,一定要将新的功能块放入到 Unity Pro 的库中,否则下次使用 UAG 重新生成时仍会将原来的功能块带入到应用程序中。

4.2.2 CPU 与 IO 部分的通讯

CPU 与 IO 部分采用 Peer Cop 进行通讯时,输入在 Globe input 中,输出在Specific output 中。输入部分 DI 和 AI 采用采用 Peer Cop(超出字的部分采用MBP_MSTR),输出部分采用 Peer Cop。

CPU 之间的通讯:采用 Peer Cop 进行,这样便于在通讯中断时归零,事先规划好个 CPU 的通讯地址区间,这样不用停机进行设置。

4.2.3 UnityPro 中项目设置项目设置中的一些设置可能需要 Rebuild All Project,进行全新程序下载。需要 Rebuild All Project 的设置,在设置的时候,Unity Pro 会出现提示框。如果处于生产过程中,CPU 程序已经运行,请谨慎操作。

(1) 上载信息:在图 4.1 勾选 Upload informati

on 和 Comments,以便能够从 CPU中上载工程,并且将上载信息管理设置为“Automatic”。

电气自动化论文参考

5 总结与展望

5.1 主要结论

本文在分析了大型新型干法水泥生产线的生产工艺要求、国外大型进口机械设备的电气控制要求、仪表检测要求的基础上,确定了 DCS 系统结构及配置,通过软件编程和组态,实现了自动化控制功能。从电气控制线路和 DCS 系统的优化,使得设备和人员更安全,保证了大型新型干法水泥生产线工艺设备可靠运行,稳定工艺参数,保证产品质量,节约能源,提高了生产线的运转率。本文主要结论如下:

(1) 根据 2X6500t/d 熟料新型干法水泥生产线各工艺流程和生产环节划分为 16个现场控制站和 4 个远程站,确定了 DCS 系统结构。

(2) 从水泥生产线的具体工艺要求、分析网络特点等出发,确定信息层采用以太网光纤环网,控制层采用 MODBUS PLUS 网络,可以实现稳定、可靠、高效的数据通讯。

(3) 选择适合本次设备特点的控制方式:国外进口大型机械设备从更倾向于设备安全性考虑选择“中控优先控制方式”,其他电气设备选择“机旁优先控制方式”以重点保护人员安全,两种方式结合,才是安全、可靠、经济的电气控制方式。

(4) 通过对用电设备远程控制点数和仪表测点进行汇总,统计出每个工艺流程所需的控制点数,确定 2X6500t/d 熟料新型干法水泥生产线的控制点数为 10792 点。

(5) 根据工艺段统计出来的点数情况和水泥生产线的系统结构设计,采用Schneider 公司的 Unity Quantum 系列产品,从现场控制站、网络、中控室操作站三部分来配置硬件(少部分内容由同事协助完成)。然后使用 Schneider 公司的 Unity Pro V7.0 编程软件和 Schneider 公司的 Vijeo Citect V7.2 软件,完成了程序的编写和画面的组态(少部分内容由同事协助完成),从而完成了整个 2X6500t/d 熟料新型干法水泥生产线的 DCS 控制系统工程化设计。

根据本文提出的设计方案和思路,已成功实现了一条水泥生产线的自动化控制系统。由于可靠的冗余架构配置和联锁保护,控制系统性能稳定、可靠、高效,满足了该生产线的生产要求。

参考文献(略)