本文是一篇电气自动化论文,本文以微装配中零件运输为背景,构建了面向微纳操作的双微操作机器人协同控制系统,重点介绍了微操作机器人执行器与零件的视觉定位和两个微操作机器人的协同控制策略。该系统具有跟踪精度高,自动化程度高等特点。

第一章 绪论

1.1 课题背景与意义

当前微机电系统已被各国广泛认定为影响未来科技发展的高新技术,其具有体积小、功耗低、功能强大等特点。已经商用的微机电系统包括安全气囊加速计、微马达、MEMS压力传感器等,然而随着微机电系统朝着小型化、集成化等方向发展,单片集成工艺加工的微机电器件已经难以满足功能多样化的要求,由此人们开始将不同材料、不同工艺加工的微机电器件组合在一起,组成完成特定功能的微机电系统[1]。微机电器件的尺寸一般在几十微米到几百微米之间,在如此微小的尺寸下,如何将其高精度的组装在一起,正日益成为科研人员的研究热点,为了解决微小零件的组装问题,微装配系统应运而生。

目前,微装配系统正广泛的应用于航空航天[2,3]、军事国防[4,5]、生物工程[6,7]等领域,对于微装配系统而言,零件的夹取与运输是其重要一环。当前主要采用单微操作机器人配上微夹持器对零件进行夹取和操纵,然而在微观领域静电引力、范德华力往往占据主导地位,夹持器在松开时零件还会吸附在夹持器上,很难将零件精准的放置在指定位置[8],而且微夹持器的精度会受到其间隙和偏心率的影响,难以保证高精度[9]。针对上述问题,本文设计了一个应用于微零件运输的双微操作机器人协同控制系统,通过协同控制两个微操作机器人,将零件沿着预设轨迹运动到目标位置。

............................

1.2 国内外研究现状分析

1.2.1 面向微纳操作的双机器人协同控制系统研究现状

面向微纳操作的双机器人协同控制系统利用两个微操作机器人在微尺度空间内对微小部件进行精密操作,跟单个微操作系统类似,它是由显微镜、高精度微操作机器人和二维载物台构成的一体化作业系统。相比于单个微操作机器人系统,双微操作机器人系统在信息获取、处理、及控制能力方面都有较大的提升,下面对几个典型的双机器人协同微操作系统做下简单介绍。

北京理工大学的福田敏男教授[10]提出了一种气泡辅助射流装配方法,并建立了双机器人协同控制系统用于人工微血管的自动化组装。该系统通过玻璃移液管向流体中注入空气产生微流,微流用于驱动环形模块沿着另一个移液管向上移动。采用自适应Hough变换检测环形模块,并通过优化模板匹配获取两个移液管的位置。对环形组件的运动学进行了分析,并解释了该方法的理论原理,对影响组装的关键参数进行了分析识别。

南开大学的赵新教授[11]以生物工程细胞为作业背景,通过研制的双微操作机器人协同控制系统完成了细胞核移植操作。该系统的构成主要涉及了以下几大模块:倒置式显微镜、机械作业臂、微移动平台以及显微视觉自动化系统。详细的操作流程如下:首先利用Otus自适应阈值法检测出细胞和移液器,通过建立的细胞动力学模型,利用自适应滑膜控制,将移液器在细胞上的刺入点拨动到指定位置,在显微视觉系统的辅助之下,来完成自动化协同作业。

Wason[8]提出了一种基于两个微操作机器人的自动化微装配系统。该系统包括三个探针和两个摄像头,其中一个探针为固定探针,其用来完成零件的平面外旋转,另外两个探针安装到微操作机器人上用来对零件进行操纵。两个摄像头分别是顶部摄像头和侧面摄像头,顶部摄像头用来获取系统的平面信息,侧面摄像头用来获取Z轴高度。微操作机器人通过两个摄像头反馈的视觉信息完成空间内三维组装任务,探针与零件的接触力通过探针末端的微小形变进行估计。

.................................

第二章 微操作机器人执行器与操作对象的定位技术研究

2.1 引言

为了能够高效精准的完成协同运输任务,需要对微操作机器人执行器和操作对象(零件)进行实时定位。通过相机我们可以获得当前系统的图像,这为我们获取位置信息提供来源。在微纳操作系统中,常常采用模板匹配实现操作对象和微操作机器人执行器的实时定位。然而在实际应用中本文发现,模板匹配的抗扰性能差,环境中的光强变化会对模板匹配的匹配结果造成影响。其次为了方便执行器夹取零件,本文定义零件的初始状态为沿着Y轴朝向,然而零件是由人工放置在显微镜视野下,其初始朝向很难完全沿着Y轴,所以需要对其进行旋转,当物体发生旋转时模板匹配很难准确的识别物体的姿态(位置和朝向)。综上所述本文采用基于图像分割模型的方法实现微操作机器人执行器和操作对象的实时定位。

...........................

2.2 执行器与操作对象特性简介

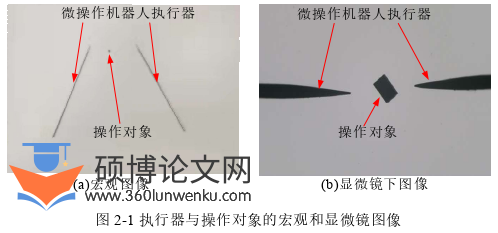

本文把钨探针作为微操作机器人执行器,钨探针具有硬度高、弹性模量大等特点,在实验过程中不易发生形变,因此被广泛的应用于微纳操作实验中。操作对象为定制的单晶硅长方体,切割精度为正负20µm。

钨探针尖端直径为30µm,长度为38mm,单晶硅长方体长宽高分别为400µm、250µm、200µm。钨探针和单晶硅长方体的宏观图像和显微镜下图像如图2-1所示:

电气自动化论文怎么写

..................................

第三章 双微操作机器人协同运输控制策略研究 ............................... 18

3.1 引言 ........................................... 18

3.2 执行器Z轴高度测定 ................................. 18

3.3零件的姿态调整及其夹取 ...................... 20

第四章 面向微纳操作的双机器人协同控制系统实验研究 ............................. 31

4.1 引言 ............................ 31

4.2 面向微纳操作的双机器人协同控制系统实验平台设计 ........................ 31

第五章 总结与展望 ................................. 46

5.1 本文工作总结 .................................... 46

5.2 未来展望 ............................................ 46

第四章 面向微纳操作的双机器人协同控制系统实验研究

4.2 面向微纳操作的双机器人协同控制系统实验平台设计

4.2.1 实验平台的硬件设计

硬件平台主要由奥林巴斯体式显微镜、CCD相机、两自由度的运动平台和两个高精度三自由度的微操作机器人组成。通过自主开发的微操纵系统进行实验,系统结构和实验平台各模块的具体信息如下文所示:

电气自动化论文参考

...................................

第五章 总结与展望

5.1 本文工作总结

本文以微装配中零件运输为背景,构建了面向微纳操作的双微操作机器人协同控制系统,重点介绍了微操作机器人执行器与零件的视觉定位和两个微操作机器人的协同控制策略。该系统具有跟踪精度高,自动化程度高等特点。其主要研究内容如下:

(1) 第二章首先简单介绍了模板匹配算法的基本原理,分析其存在的不足之处,然后提出了基于语义分割模型的图像定位算法,用于面向微纳操作的双微操作机器人协同控制系统的视觉定位,该算法首先通过基于SegNet的网络结构将微操作微操作机器人执行器和零件从图像中分割出来,然后分别利用拐点检测算法和图像矩实现微操作微操作机器人执行器和零件的定位。

(2) 第三章介绍了双微操作机器人协同运输控制策略,其中包括微操作机器人执行器的高度测定、零件姿态的旋转、微操作机器人执行器夹取位置的计算、零件的路径规划以及两个微操作机器人的主从控制策略。其中零件的路径规划本文采用改进的人工势场法,相比于RRT算法,该算法在规划路径时更具有倾向性,提高了路径规划的效率。通过分析两个微操作机器人协同控制系统的运动学方程,本文采用基于位置式的微操作机器人主从控制,将零件运输到指定位置。

(3) 第四章是对上面两章内容的实验验证,首先是本文所提算法与模板匹配算法的对比实验,验证了本文所提算法的适用性,接着通过单个微操作机器人执行器的轨迹跟踪实验和两个微操作机器人的主从控制实验,验证了PID的控制性能和从微操作机器人的跟随性能,最后通过两个微操作机器人的协同控制,将零件按照指定路径从起始位置运动到目标位置。

参考文献(略)