本文是一篇工程管理论文,本文以工业工程理论方法为基础,找出问题并针对性的实施优化方案。首先通过“5M 因素分析”、“5W1H”、“ECRS”原则对生产布局进行分析,找到生产线布局不合理的问题;

第1章绪 论

1.1 课题背景意义

1.1.1 课题背景

我国电子产业在连续几十年的快速发展中,滞涨现象愈加严重,随着产业的结构调整,必须加快转型升级,才能使电子产业健康发展。但是以什么样的方式使中国电子产业强有力的持续发展,成为电子强国,是整个电子产业待解决的一个重难点问题。二十大重申,要坚定不移地推动社会主义市场经济的改革,努力形成一个以国内大循环为核心、国内外双循环协同推动的全面发展格局[1]。电子制造企业全球化竞争也越发激烈,一方面具备全方面发展能力的复合型人才已成为企业不可或缺的中流砥柱,另一方面市场对产品的迭代速率与功能多样化,交货期限,产品质量和成本的要求越来越高。因此不断采取措施进行生产效率的提高,降低人工、时间、设备成本是必须探索的。

工业工程(Industrial Engineering 简称 IE)是工程和管理两大技术结合的产物,有上百年的发展历程,为发达国家的经济社会发展积累了大量的财富,它的推广应用很大程度促进了这些国家的工业现代化进程[2]。不管是经济学、管理学,还是工程学领域中的生产系统,对生产要素(劳动力机、器设备、材料、信息等)的利用效率和过程增值的可靠性都使用生产效率来进行衡量和评价。生产效率是所有生产过程中最重要的一个指标。生产效率要越高意味着投入越少的资源达到越高的有效产出,相应的公司就会取得更大的利润,从而提高整体产能。有效的提高生产效率就必须不断进行生产配置的合理优化,实现生产要素的充分利用,逐渐降低生产成本浪费。不断的进行新工艺、新方法的创造研究以及管理技术的不断优化,在实践中检验,进行知识的储备和管理水平的提升都是为了不断提高生产效率。

.......................

1.2 国内外研究现状

1.2.1 国外研究现状

国内外很多学者在提升生产效率方面已有很多研究。通过收集查阅归纳整理相关资料,国外学者对提高企业生产线生产效率进行了大量的理论研究,以新的算法或方法来提升生产线的效率。Ogorodnyk等以精益理念和运营管理为基础,应用柔性线、5S管理及作业管理等方法,对滑雪板装配线的效率提升进行了研究,提升整体装配线的效率[10]。Sivasankaran等通过提高生产线平衡分析的方法对装配生产线的效率进行了提升[11]。Jitchaiyaphum 等通过改变工艺线路设计繁琐、人员过多、浪费多和还提高了生产线的平衡的方式提高了生产效率[12]。Goncalves 等通过工作站的需求,从效率、满意度、功能以及效率方面优化,很好的提高了生产线的效率[13]。Paveethrun等对生产线重新设计与优化,对装配工艺进行优化,重新对装配线站数进行了评估,并借助多功能夹具等方式提高整体的生产装配线效率[14]。Gyulai等通过分析生产模式进行生产能力评估,对多品种类型的产品进行有效规划和优化生产模式,提高了生产效率[15]。J. Paulo David通过对工业工程在企业的应用探究,提高了企业生产线的生产效率 [16] 。Bhaskaran运用精益生产的方式,利用工业工程的方法提出改善识生产流程中的浪费和不均衡,提高了企业的生产效率 [17] 。Andreas等利用差分进化算法对两类装配线平衡问题进行分析,验证了该算法的优越性 [18] 。Markus等根据某汽车生产线生产和作业顺序的变动提出一种仿真算法来模拟作业员的灵活性,解决了装配线平衡的问题[19]。Dorota等根据手工装配线工作负荷的分配状况,利用精益生产中的价值流对装配线进行作业顺序和工作负荷的分析,研究动态任务的分配问题[20]。Vishnu Raj等利用 IE 方法对连续作业的装配线设计混装生产线,改善了装配线平衡,大幅改善了生产效率[21]。Molnar等在生产优化改善中使用精益方法对设计概念进行了经济评估。对所研究问题的结果进行了分析,利用精益生产原则和公司限制条件来解决新生产问题[22]。

.........................................

第2章 相关理论基础

2.1 可重构设施布局算法

设施布局问题属于典型复杂较难问题,学者所提出的解决方法,通常是找到满足约束条件的解,或是求出一个或多个目标函数的全局或局部最优解。 如今,已有精确算法和现代启发式算法可用于解决设施布局问题。启发式算法能够有效解决设施布局问题中难以在有限时间内求得近似最优解或次优解的问题,并且近年来对布局问题的研究主要集中在使用启发式算法,例如遗传算法(genetic algorithm,GA)、模拟退火算法、禁忌搜索算法、蚁群优化算法、和声算法(Harmony Memory,HM)等,因此本文对遗传算法、和声算法这两种方法进行探讨。

2.1.1 遗传算法

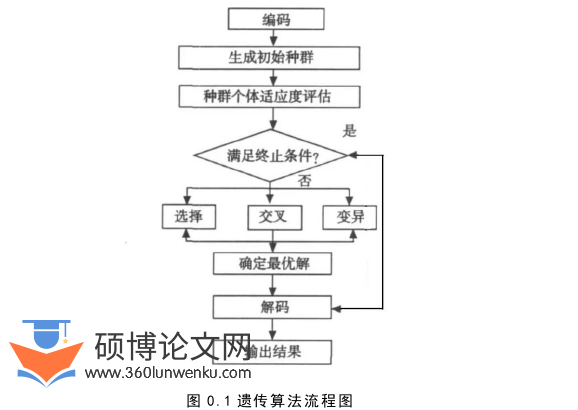

遗传算法是1975年J.Holland 受到达尔文的生物进化论启发,提出较为智能的概率搜索算法。该算法将问题的求解表示为“染色体”中适者生存过程,首先使染色体群一代代连续进化,再通过复制、交叉和变异等繁殖,最后收敛至“最适应环境”个体,从中搜索得到问题的最优解。遗传算法中主要步骤如下:(1)首先随机生成一组原始种群,再评价各个体的适配值。(2)判断算法能否满足收敛准则。若满足则搜索结束,输出搜索结果;否则执行之后步骤。(3)采用适配值大小,通过一定的方式进行复制。(4)再通过交叉概率Pc进行交叉。(5)在变异概率Pm执行变异。(6)返回步骤(2)。遗传算法流程图,如图2.1所示。遗传算法对问题解的表示上很广泛,算法所处理的不是参数自身,而是参数个体本身进行适当的编码之后所得到的基因。从广义上看,所处理的内容涉及到包括集合,序列,图,树等领域之中;遗传算法具有全局并行搜索特性,克服众多传统单点、单峰搜索的缺点,它采用群体内多个个体的并行全局搜索方式,而且具有一种较好搜索方向的启发式算法。其缺点在于三个算子的实现也有许多参数,l如交叉率和变异率,并且这些参数的选择严重影响解的品质,而目前这些参数的选择大部分是依靠经验;没有能够及时利用网络的反馈信息,故算法的搜索速度比较慢,要得要较精确的解,需要较多的训练时间;算法对初始种群的选择有一定的依赖性,能够结合一些启发算法进行改进。

工程管理论文怎么写

................................

2.2 IE工作方法

2.2.1 生产效率

生产效率是一条生产线使用过程中有效产出时间与投入时间的比,它能够体现对生产时间的控制程度,还能衡量生产线的效率。生产效率是生产时间有效利用程度的量化指标,提高该指标有两种方法:(1)当投入时间确定时,在单位时间内生产尽可能多的合格产量。(2)当产量一定时,尽可能缩短生产时间[41]。

2.2.2生产线平衡

生产线平衡率反映了生产线不同工序的作业时间是否平衡,通过对比生产线的平衡程度,判断生产线是否达到标准,然后确定生产线的瓶颈工艺是否需要优化。通过对生产线的平衡程度分析每个工序作业的运行负荷,来判断是否均衡。通过对生产线平衡的改善,可以缩短瓶颈工时、平衡各工序的作业负荷、提高设备和人员的利用率,从而提高生产效率。

工位数量、工序工时决定了生产线平衡率的值,当工位数量一定,非瓶颈工时远低于瓶颈工时导致的生产效率水平偏低时,非瓶颈工序会造成严重的停工等待时间损失,导致生产线整体生产效率减低。此时采取优化或取消瓶颈工序等措施,并采取优化、合并非瓶颈流程等措施。

.............................

第3章三防涂覆生产线的现状分析...................... 13

3.1PCBA三防涂覆生产线现状分析 .......................... 13

3.2生产线布局分析 .............................. 13

第4章 生产布局改善 ............................. 24

4.1 生产线“U”型布局设计 ..................... 24

4.2模型构建 ........................... 24

第5章PCBA三防涂覆生产线平衡率改善 ...................... 33

5.1 生产线优化方案设计的目标 ............................. 33

5.2PCBA三防涂覆生产线平衡率改善 ............................... 33

第5章PCBA三防涂覆生产线平衡率改善

5.1 生产线优化方案设计的目标

工程管理论文参考

理想的生产线优化是指公司进行产品中的零浪费、零故障、零缺陷、高质量、高效率的生产模式,然而在实际生产过程中,这种理想的生产模式几乎无法实现,但是运用各种方法要以此为目标,是很多企业都一直追求的,也是企业具有核心竞争力的方面。通过工业工程相关理论与方法为工具,对公司PCBA三防涂覆生产线进行不断的改善和优化,并且将优良的技术和方法推广到全公司的其它生产线,尽可能地减少生产浪费、提高装配效率、保证产品质量,确保公司在激烈的行业竞争中始终能占据部分市场。

提高生产线平衡率的关键在于减小瓶颈工序节拍,从而平衡节拍。优化改善生产线中的劣势工序会明显提高整体的效果,故优化生产线平衡率的一般原则为:首先寻找瓶颈工序对其进行优化改善,再寻找新瓶颈工序不断优化,直至没有可以改善的新瓶颈工序。接着对其它非瓶颈工序优化,通过合并、消除工序的方法,最终达到提高生产线平衡率的目的。

...................................

总结与展望

总结

本文针对WL公司PCBA三防涂覆生产效率问题进行研究分析,通过工业工程基本思想发现并分析问题,开展优化改善活动过程中出现的问题,并提出相应有效的解决方法,通过不断改善PCBA三防涂覆生产效率由65.3%提升到74.0%,平衡率由68.7%提升到 86.4%,UPPH值由7.8提升到9.4,达到提高生产效率的目的,同时也减少了作业中的浪费。

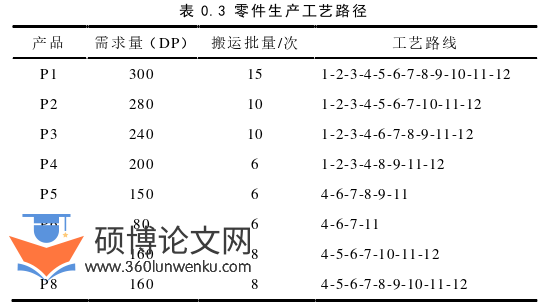

本文以工业工程理论方法为基础,找出问题并针对性的实施优化方案。首先通过“5M 因素分析”、“5W1H”、“ECRS”原则对生产布局进行分析,找到生产线布局不合理的问题;然后对PCBA三防涂覆生产线工艺流程、生产节拍等相关方法进行分析,将导致生产平衡率低的因素;针对生产线布局不合理的问题,将布局拟定为“U”字型布局方案,通过改进遗传算法以物料搬运和生产时间的最优化对“U”型布局进行重构,布局改善后产品流动更加顺畅,也降低了流动时间,同时还减少工序之间不必要的在制品堆积。针对生产线平衡率低的问题,采用“5M 因素分析”、“5W1H”、“ECRS”原则分析根本原因,然后对瓶颈问题通过工艺方法、工艺参数优化、操作动作、工艺标准化制定等方法进行改善,再构建0-1整数规划模型,使用Lingo软件合理分配生产线节拍,进一步提高了生产线的平衡率。最后,通过比较改善前后的生产效率、生产线平衡率、UPPH值来评估改善效果。通过对比可知改善效果明显。

参考文献(略)