本文是一篇电气自动化论文,本文研究的增压直喷DHE燃烧系统通过对高压缩比,气道,燃烧室设计方案的研究仿真优化,整机燃烧系统组合方案的研究,结合最终的燃烧热力学开发试验,最终完成了高压缩比在增压直喷机型上的成功应用,完成了一款增压直喷DHE燃烧系统的开发。

1 绪论

1.1 增压直喷DHE燃烧系统高压缩比研究背景及意义

近年来,我国汽车产业发展迅速,汽车保有量越来越大,能源消耗,能源进口越来越大。如下图1.1,近10年我们原油进口以平均每年8.6%的增长速度增长,2020年进口原油达到5.42亿吨,我国已经连续三年原油对外依存度超过70%,其中汽车原油消耗所占比例超过50%,国家能源安全形势越来越严峻[1]。

电气自动化论文参考

与此同时,汽车油耗法规越来越严格,第五阶段油耗法规GB 27999-2019《乘用车燃料消耗量评价方法及指标》已于2019年12月31日发布[2],要求2021年1月1日开始实施,新标准要求2025年汽车平均油耗下降至4 L/100km[3]。最新单车油耗标准GB 19578-2021《乘用车燃料消耗量限值》也已于2021年2月20日发布,要求从2021年7月1日起开始实施[4]。2021年3月25日,全国两会国务院政府工作报告明确指出,要扎实做好碳达峰,碳中和的各项工作,制定2030年前碳达峰,2060年前实现碳中和的行动方案。汽车产业对于碳排放贡献占比较大,是碳排放的重要来源之一,而根据行业研讨共识,降低碳排放,燃油车节能技术是关键。因此,降低汽车产品油耗,节能减排已经成为汽车行业面临的首要技术问题,从内燃机角度,提升发动机热效率是降低汽车产品油耗的重要途径,而燃烧系统高压缩比应用开发是提升发动机热效率的关键技术[5-8]。考虑我国乘用车普遍采用汽油发动机的现状,本文研究的对象为汽油机。

...............................

1.2 国内外DHE燃烧系统高压缩比研究现状

1.2.1 高压缩比设计概念

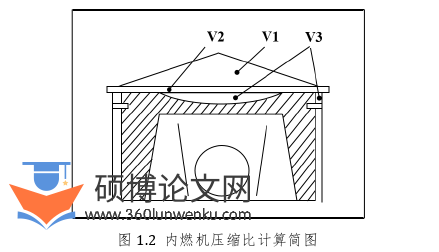

根据内燃机学理论,发动机的压缩比定义为活塞位于下止点时缸内容积与活塞位于上止点时缸内容积之比[20]。压缩比的设计与缸盖燃烧室容积、活塞形状、缸径行程、缸盖垫压缩厚度等参数直接相关,压缩计算简略图如下图1.2。

电气自动化论文怎么写

.........................

2 增压直喷DHE燃烧系统高压缩比设计方案

2.1 研究对象及方案目标

2.1.1 基础研究对象介绍

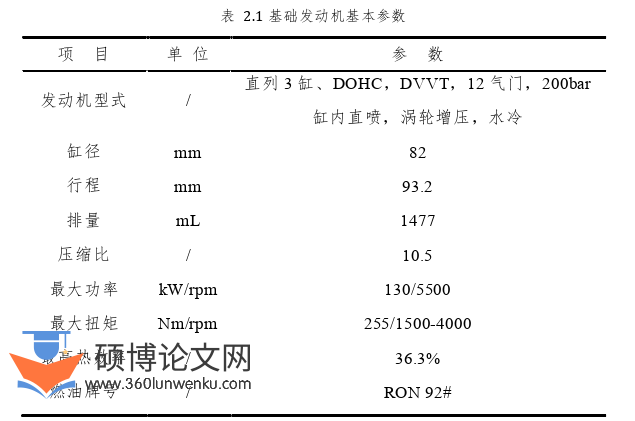

本文研究对象为增压直喷DHE燃烧系统高压缩比应用,初始研究基础是一台现有传统汽油发动机[53],基础发动机基本参数如下表 2.1。

电气自动化论文参考

基础发动机为传统ICE,压缩比较低,为10.5,热效率为36.3%,发动机侧重于功率扭矩的输出,主要用于传统汽油机动力的传燃油汽车,经济性较差。基础发动机的燃烧系统示意图如下图2.1所示[53],为典型的汽油机燃烧系统,燃烧室为屋脊形,气道采用一般适当增强缸内滚流强度,喉口收口设计,为保证流量系数不至于降低太多,气道喉口部位收口程度一般。

................................

2.2 技术路线及研究内容与方法

2.2.1 研究技术路线

本文研究的核心燃烧系统将采用高压缩比方案,也就是压缩比高于行业平均水平。为适应高压缩比的应用,核心燃烧系统将采用高滚流比的气道设计,紧凑型的燃烧室设计。同时优化的缸内喷油器喷雾模型,小包角凸轮型线实现米勒循环,平衡动力性与经济性。发动机外围辅助应用技术为高效涡轮增压,热管理,外部LP-EGR,水冷中冷,应用低粘度机油以及其他降摩擦等技术。

高压缩比方案的目的时为了提升热效率,但热效率提升的同于,由于高压缩比产生的爆震,早燃,排温高,压升率过高等问题,将通过牺牲部分动力性来平衡。需要说明的是,牺牲的动力性会有限制,以保证混动车辆在纯内燃机模式下能够正常驱动车辆运行为平衡点。

高滚流比的设计将使气流在缸内的流动使燃烧混合更加均匀,更能适应高压缩比的燃烧系统,燃烧更充分,燃烧效率更高,高滚流比气道将借鉴行业最佳设计经验进行优化。

燃烧室的设计包含活塞燃烧室和缸盖燃烧室两个部分,不管是活塞燃烧室还是缸盖燃烧室,设计的指导思想是将气流进行必要引导,保证缸内高压缩比情况下,压缩终了时气流混合更加均匀,气流碰壁更少,湍动能足够大,更容易点燃。

喷油器喷雾设计将重点考虑喷雾进入燃烧室的细化,优化颗粒物排放将采用350bar的喷射压力,更小的喷孔孔径,适当的贯穿距,避免油束直接撞壁,或者将撞壁控制到最小,使系统更适应高压缩比条件下的缸内混合及燃烧。对于高压燃油喷射系统对于喷雾特性缸内流动影响,钱丁超等人有较为详细的研究[54]。

小包角的进气凸轮型线是为了实现米勒循环,通过合适的凸轮型线设计,保证足够的进气充气效率,同时降低泵气损失以提升热效率。

...............................

3 增压直喷DHE燃烧系统高压缩比仿真研究 ............................... 38

3.1 仿真研究概述 ................................. 38

3.2 压缩比方案仿真分析 ............................... 39

4 增压直喷DHE燃烧系统高压缩比试验研究 .................................. 65

4.1 试验方案介绍 ........................... 65

4.1.1 试验控制边界 ....................................... 65

4.1.2 试验设备及测量系统 ....................... 65

5 总结 ............................... 79

5.1 增压直喷DHE燃烧系统高压缩比开发要点及规律 .............................. 79

5.2 燃烧系统高压缩比对性能敏感性 ............................... 80

5.3 燃烧系统最优方案总结 ................................... 80

4 增压直喷DHE燃烧系统高压缩比试验研究

4.1 试验方案介绍

增压直喷DHE燃烧系统开发试验的目的主要是确定选型零部件的状态,确定压缩比参数,燃烧室,气道状态。通过燃烧开发试验,在硬件边界条件范围内,调整电控参数,通过不同的硬件组合方案,使发动机动力性,经济性等相关指标符合设计目标要求,同时对各种设计方案试验结果进行比较分析,找出最优设计方案。

4.1.1 试验控制边界

1) 进气系统采用整车进气系统,参考设计状态,空滤系统压损≤3.5kPa; 2) 排气系统采用整车排气系统,排气背压≤47±2kPa; 3) 发动机排气侧吹风冷却;涡前排温≤950℃;涡后排温≤850℃以下; 4) 中冷后温度额定功率点≤48℃,其它工况≥空滤进气温度(25±2)℃; 5) 发动机进气温度(空滤入口处):(25±2)℃,进气压力≤280kPa; 6) 燃油为92#,燃油压力(550±10)kPa;燃油温度控制在(25±2)℃; 7) 发动机机油:SN 0W-20; 8) 冷却液:乙二醇50%,软水50%(体积比),冷却液出口温度控制在(105±2)℃; 9) 机油压力控制:部分负荷点均采用低压模式,外特性均采用高压模式。

................................

5 总结

5.1 增压直喷DHE燃烧系统高压缩比开发要点及规律

通过此款增压直喷DHE燃烧系统开发过程,总结增压直喷DHE燃烧系统高压缩比的开发要点及相关规律如下:

高压缩比选型与设计要点。较高的压缩比是实现高热效率的基础,但过高的压缩比会导致高速大负荷工况的异常燃烧加剧,产生早燃,爆震,特别是在涡轮增压的条件下。同时低速大负荷也会更容易出现早燃和爆震。研究表明,压缩比从10.5到13.5,因为爆震及早燃的原因,低速大负荷早燃导致发动机扭矩急剧下降,本研究中,试验结果表明,发动机1500rpm外特性扭矩从基础版265Nm下降到180Nm,降幅达32%。

气道及燃烧室设计要点。气道高滚流设计对于缸内气流混合均匀,适应高压缩比设计有重大作用,通过加大气门夹角,气道下部收腹式设计,能够显著提升现有气道的滚流比水平。特别是对顶置喷油器而言,燃烧室喷油器火花塞的横置式布置较纵置式布置方案能够更进一步提升缸内流动水平,根据本文仿真研究发现,最大瞬态滚流比提升可达80%以上。试验结果也证明,这种提升对于增压直喷燃烧系统适应更高压缩比,提升系统燃烧稳定性起到了重要作用。燃烧室Mask的高度细节设计同样对缸内流动有影响,选择合适的Mask高度参数C值对于提升缸内流动水平非常重要,这可以通过CFD仿真分析快速得出趋势。

增压直喷DHE高压缩比试验验证开发要点。经过仿真计算的结果并不一定代表最终目标能够达成,相关热力学开发试验是增压直喷DHE开发过程中最重要的环节。采用整车状态的试验验证边界,经过全负荷开发验证,部分负荷开发验证,通过标定参数的调节,如VVT最佳相位,最佳喷油角度,点火角度,空燃比的控制,找到最优硬件组合的发动机最佳的工况运行标定参数,完成最佳BTE点的开发,完成高压缩比方案的选型试验。

参考文献(略)