第 1 章 绪论

1.1 研究的背景和意义

铜圆盘浇铸机在铜圆冶炼中为重要的活法设备,我国部分冶炼厂已引进奥拓昆普的圆盘设备,但进口设备成本颇高,有些企业担负不起高额的设备成本,,因此,加大力度研发圆盘浇铸机组在铜冶炼领域里具有非凡的意义和作用。

我国早期 80 年代就开始自主研发的圆盘浇铸机组,那个时代的圆盘浇铸机组只具备人工操作的简易机械设备,大多是变频器控制圆盘驱动,手动浇铸,葫芦吊吊板,半自动化程度都没达到。随着工业自动化发展,如今的圆盘浇铸机组在自动化控制方面,已经达到质的飞跃。许多铜冶炼企业和相关铜冶炼设计单位,通过引进进口奥托昆普圆盘浇铸机组,研发探讨圆盘浇铸机组的圆盘驱动和定量浇铸控制技术,取得一些效果,但其控制精髓部分,仍然可谓是一个谜团,有待我们去探索及开发。

1.1 研究的背景和意义

铜圆盘浇铸机在铜圆冶炼中为重要的活法设备,我国部分冶炼厂已引进奥拓昆普的圆盘设备,但进口设备成本颇高,有些企业担负不起高额的设备成本,,因此,加大力度研发圆盘浇铸机组在铜冶炼领域里具有非凡的意义和作用。

我国早期 80 年代就开始自主研发的圆盘浇铸机组,那个时代的圆盘浇铸机组只具备人工操作的简易机械设备,大多是变频器控制圆盘驱动,手动浇铸,葫芦吊吊板,半自动化程度都没达到。随着工业自动化发展,如今的圆盘浇铸机组在自动化控制方面,已经达到质的飞跃。许多铜冶炼企业和相关铜冶炼设计单位,通过引进进口奥托昆普圆盘浇铸机组,研发探讨圆盘浇铸机组的圆盘驱动和定量浇铸控制技术,取得一些效果,但其控制精髓部分,仍然可谓是一个谜团,有待我们去探索及开发。

那么,圆盘浇铸机组的控制精髓部分究竟包括哪几部分,它的重点和难点又是什么。其主要的控制包括:

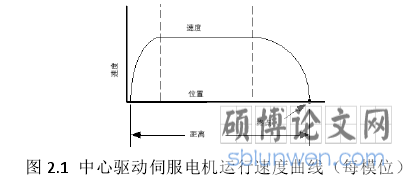

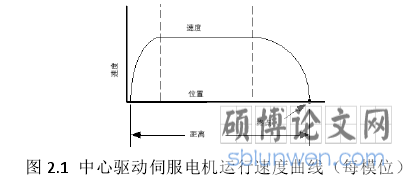

1.中心驱动圆盘旋转的伺服控制系统,驱动圆盘采用双伺服电机旋转,双电机的配合同步旋转,且每旋转一个模位,需克服巨大转动惯性而平稳精确的停在相应的模位上;

2.定量浇铸控制系统,浇铸包的称重采用动态称量,实时反馈重量至中心控制器,实现伺服比例阀位置控制,驱动浇铸包的倾斜角度,实现多段调速,准确称量收包动作,浇铸出一致重量的阳极板;每块阳极板的重量偏差在 2%以内;

1.中心驱动圆盘旋转的伺服控制系统,驱动圆盘采用双伺服电机旋转,双电机的配合同步旋转,且每旋转一个模位,需克服巨大转动惯性而平稳精确的停在相应的模位上;

2.定量浇铸控制系统,浇铸包的称重采用动态称量,实时反馈重量至中心控制器,实现伺服比例阀位置控制,驱动浇铸包的倾斜角度,实现多段调速,准确称量收包动作,浇铸出一致重量的阳极板;每块阳极板的重量偏差在 2%以内;

3.浇铸称的仪表数据采取总线方式可选主控制器通信协议,也可选开放式的网络协议,控制器刷新数据的速率对动态称重的精确度影响极大;

............................

............................

1.2 铜冶炼设备机组简介

铜冶炼机组最典型的几大机组包括[1]:活法圆盘浇铸机组,电解三大机组,阳极整形机组、阴极剥片机组、残极洗涤机组。

铜冶炼机组最典型的几大机组包括[1]:活法圆盘浇铸机组,电解三大机组,阳极整形机组、阴极剥片机组、残极洗涤机组。

阳极板进行整形的机组[1],主要作用是对阳极板进行一系列加工和处理,使阳极板的耳部及板身的物理规格达到最优,并最终输出排列整齐的整槽阳极板供电解槽使用。极整形机组含阳极板接送输送、阳极板称重、板面压平、矫耳、铣耳(底铣、侧铣耳)、排距输出等。整套设备为机械、液压和电气一体化的阳极板加工设备,能够通过可编程控制器 PLC 实现手动、半自动和自动操作。产能重要指标一般大约 400 块/h。

铜冶炼设备阴极剥片机组[1]是不锈钢阴极电解工艺车间的专用设备,机组是机械、液压、电气控制为一体的自动化生产线,主要由以下部分组成:受板装置、洗涤循环水系统、横向运输机、剥片装置、排板装置、移载装置、电铜输送机、电铜堆垛装置、铆接装置、铜垛输送、压夹边条清扫装置、剔除装置、垂直度检测装置、转运小车、电气控制系统、液压系统等。实际剥片能力重要指标一般大约 400 片/h。

洗涤机组[1]是 PC 电解工艺的专用设备,具备整槽残极的接受、运输、洗涤、除雾、残极干燥、堆垛、称重、手工打包、叉车输出以及和专用行车的通信、定位、工作内容记录等功能。洗涤能力 450 片/h。残极洗涤机组是极板PC 电解工艺的专业设备,机组是机械、液压、气动、电气控制为一体的自动化生产线。机组具备残极板的接受、运输、洗涤、堆垛、称重、步进输送、手动打包、链条输出等功能。吊车的专用吊架将整槽残极板吊入残极洗涤机组的排板装置上,分别卸载在两跨的接受装置上,接着移载小车将整槽残极板输送到受板链运机上,受板链运机将残极板转运至洗涤链运机。洗涤链运机将残极板拉开距离,用经过加压后的 50~90℃温水对残极板面进行冲洗,对冲洗后的残极板进行吹干,并将吹干后的残极板转运到倾转装置的倾转架上,倾转架将残极板旋转到水平位置,再下放到堆垛升降台上。堆垛数量达到设定值时,由步进装置将残极板垛运送到称重位称重,在链条输送机的打包位进行手动打包,在输出位上由叉车运出。

.................................

第 2 章 圆盘浇铸机组自动化系统的关键技术

..............................

2.2 伺服驱动技术原理

伺服马达是指在伺服系统中是控制系统中给予运转的动力源[5],是一种变速装置。伺服电机可精确的控制速度和位置,也可以将电压信号转化为转矩和转速来驱动需要控制的设备。伺服电机转子转速受输入信号控制快速响应,作为执行,且具有时间常数少、线性度高、开始电压等特性,可把所收到的电信号转换成为电动机轴上角位移或角速度输出。

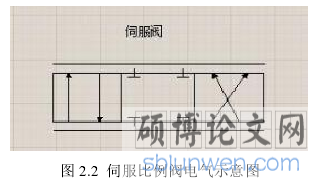

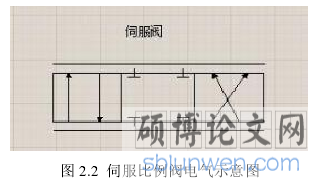

电液伺服阀是一种比电液比例阀具有伺服驱动特性,具有位置速度等的精确调节、反应速度更快的液压控制阀,其输出流量或压力受输入的电气信号控制,主要用于高速闭环系统中。伺服阀分为机械反馈和电气反馈,一般电气反馈的伺服阀的响应速度高,控制更精确。机械反馈速度慢,响应慢[6]。伺服比例阀电气示意图见图 2.2。

............................

铜冶炼设备阴极剥片机组[1]是不锈钢阴极电解工艺车间的专用设备,机组是机械、液压、电气控制为一体的自动化生产线,主要由以下部分组成:受板装置、洗涤循环水系统、横向运输机、剥片装置、排板装置、移载装置、电铜输送机、电铜堆垛装置、铆接装置、铜垛输送、压夹边条清扫装置、剔除装置、垂直度检测装置、转运小车、电气控制系统、液压系统等。实际剥片能力重要指标一般大约 400 片/h。

洗涤机组[1]是 PC 电解工艺的专用设备,具备整槽残极的接受、运输、洗涤、除雾、残极干燥、堆垛、称重、手工打包、叉车输出以及和专用行车的通信、定位、工作内容记录等功能。洗涤能力 450 片/h。残极洗涤机组是极板PC 电解工艺的专业设备,机组是机械、液压、气动、电气控制为一体的自动化生产线。机组具备残极板的接受、运输、洗涤、堆垛、称重、步进输送、手动打包、链条输出等功能。吊车的专用吊架将整槽残极板吊入残极洗涤机组的排板装置上,分别卸载在两跨的接受装置上,接着移载小车将整槽残极板输送到受板链运机上,受板链运机将残极板转运至洗涤链运机。洗涤链运机将残极板拉开距离,用经过加压后的 50~90℃温水对残极板面进行冲洗,对冲洗后的残极板进行吹干,并将吹干后的残极板转运到倾转装置的倾转架上,倾转架将残极板旋转到水平位置,再下放到堆垛升降台上。堆垛数量达到设定值时,由步进装置将残极板垛运送到称重位称重,在链条输送机的打包位进行手动打包,在输出位上由叉车运出。

.................................

第 2 章 圆盘浇铸机组自动化系统的关键技术

2.1 伺服驱动技术

伺服 Servo[3]用来精确地跟随或重复某一过程的反馈控制系统称为伺服系统。交流伺服驱动器驱动交流励磁伺服电机,其主要特点就是精确快速定位,位置精确控制。交流伺服是变频的技术的延伸,是在直流电机的伺服控制的基础上通过变频模仿直流电机的控制方式来实现的,与变频器一样,也是将工频交流电先整流成直流,然后通过可控制门极的各种晶体管,通过载波频率和PWM 调节逆变为频率可调的交流电,。伺服驱动器延伸了变频技术,在驱动器内部的电流环,速度环和位置环都进行了比一般变频更精确的控制技术和算法运算,所有能对位置进行精确的控制。现在的交流伺服的控制部分采用数字信号处理器(DSP)作为控制核心,可进行复杂的控制运输,用于完成伺服系统的各类闭环控制,含速度闭环,位置闭环和扭矩闭环控制。

伺服 Servo[3]用来精确地跟随或重复某一过程的反馈控制系统称为伺服系统。交流伺服驱动器驱动交流励磁伺服电机,其主要特点就是精确快速定位,位置精确控制。交流伺服是变频的技术的延伸,是在直流电机的伺服控制的基础上通过变频模仿直流电机的控制方式来实现的,与变频器一样,也是将工频交流电先整流成直流,然后通过可控制门极的各种晶体管,通过载波频率和PWM 调节逆变为频率可调的交流电,。伺服驱动器延伸了变频技术,在驱动器内部的电流环,速度环和位置环都进行了比一般变频更精确的控制技术和算法运算,所有能对位置进行精确的控制。现在的交流伺服的控制部分采用数字信号处理器(DSP)作为控制核心,可进行复杂的控制运输,用于完成伺服系统的各类闭环控制,含速度闭环,位置闭环和扭矩闭环控制。

2.2 伺服驱动技术原理

伺服马达是指在伺服系统中是控制系统中给予运转的动力源[5],是一种变速装置。伺服电机可精确的控制速度和位置,也可以将电压信号转化为转矩和转速来驱动需要控制的设备。伺服电机转子转速受输入信号控制快速响应,作为执行,且具有时间常数少、线性度高、开始电压等特性,可把所收到的电信号转换成为电动机轴上角位移或角速度输出。

电液伺服阀是一种比电液比例阀具有伺服驱动特性,具有位置速度等的精确调节、反应速度更快的液压控制阀,其输出流量或压力受输入的电气信号控制,主要用于高速闭环系统中。伺服阀分为机械反馈和电气反馈,一般电气反馈的伺服阀的响应速度高,控制更精确。机械反馈速度慢,响应慢[6]。伺服比例阀电气示意图见图 2.2。

............................

第 3 章 圆盘浇铸机组自动化系统总体设计 ...................................... 26

3.1 总体设计组成 ...................................... 26

3.2 设计参数及控制精度要求 .................................... 27

3.3 详细设计 ..................................28

第 4 章 圆盘浇铸机组控制软件设计 .................................... 39

4.1 系统软件建模 ..................................... 39

4.2 件结构及功能 .................................... 39

4.3 建立程序框架 .................................... 40

第 5 章 总结与展望 ...................................... 45

5.1 论文总结 .................................... 45

5.2 存在的问题及后期工作 ......................... 45

第 4 章 圆盘浇铸机组控制软件设计

4.1 系统软件建模

圆盘浇铸机组的自动化软件控制,控制点位比较多,逻辑连锁复杂。软件是基于 AB 系统的 controllogix5000 编程软件。第一使用软件进行建模如下图 4.1所示:

.............................

第 5 章 总结与展望

5.1 论文总结

本论文的基础是某铜冶炼厂铜冶炼设备机组之一的圆盘浇铸机组,我负责该项目主要电气设计及调试人员。从系统立项到设计、实施,课题组充分考虑了用户的需求、操作的便捷、高效的生产、节约了劳动力,提高经济性效益等因素。整个系统的实现包括方案制订、设备选取、软硬件设计、设备冷热态试车,直至设备正式投入使用。论文的主要工作包括:

1.介绍项目研究的背景和意义,介绍了铜冶炼设备各大机组,并着重阐述圆盘浇铸机组的自动化系统设计;

2.论述了圆盘浇铸机组的系统设计所涉及的一些关键技术,伺服驱动控制特点及运用安排,伺服驱动原理及伺服比例阀控制技术;

3.设计了圆盘浇铸机组自动化系统的总体结构,分析了系统各部分的结构和功能;

4.介绍了圆盘浇铸机软件设计的搭建框架,软件结构及各子程序的功能。

研究表明:本圆盘浇铸机组的自动化设计,该设备已经投入正常使用。

参考文献(略)