本文是一篇农业论文,本文通过对全自动移栽机核心部件的取送苗装置作为研究对象,在结合现有的取苗机构及新疆番茄移栽的农艺要求,设计了一种翻转式整排自动取送苗装置。

第1章 绪论

1.1研究背景及意义

新疆是我国加工番茄的主要产区[1],2020年新疆地方番茄种植面积5.74万公顷,加工番茄总产483.58万吨[5],占全国总加工番茄产量的90%以上。由于新疆的气候原因,加工番茄主要采用穴盘育苗技术进行育苗,使用移栽机进行移栽[6-7]。育苗移栽方式优点有错开春季低温期、提高出苗率和改善番茄品质等。目前,新疆主要采用的番茄移栽方式是使用半自动移栽机,需要人工辅助取送苗,费时费力且移栽质量不高[8-9]。使用全自动移栽机可以减少劳动强度[10-12],但全自动移栽机的关键机构自动取送苗装置存在取苗成功率低和易伤苗的问题。

国外全自动移栽机根据作业模式分为两种,欧美国家设计的全自动移栽机主要是大中机型,如英国Pearson、意大利Ferrari、澳大利亚Williams等公司研发的全自动移栽机,其优点在于宽幅、高速、高移栽效率等;日本等国家设计的全自动移栽机大多为小机型,如洋马、井关、久保田研发的全自动移栽机[13],其优点在于高移栽效率,高移栽成功率、机构设计精巧等;国内全自动移栽机针对不同的作物的专用移栽机型较多,如针对水稻等粮食作物、蔬菜、棉花等经济作物的全自动移栽机,国内学者都开展了相应自动取送苗装置的设计和研发[14-15]。因此,作为番茄全自动移栽机核心机构,番茄穴盘苗自动取送苗装置的研究具有价值和意义。

优化自动取送苗装置能有效提高取送苗精度及移栽质量[16]。我国处于试验阶段的全自动移栽机机型较多,其中在自动取送苗装置的设计方面,单株取苗方式的取送苗装置较多,该方式的取苗成功率较高,但是取苗速度较慢,导致取送苗效率低[17-18];而采用的整排取苗方式的取送苗装置较少,该方式取送苗效率显著提高。因此,采用整排取苗方式的自动取送苗装置逐渐成为研究的主要方向。本文在借鉴前人研究的基础上,分析不同自动移栽机的结构,基于机械式全自动移栽机,提出一种自动取送苗装置。该装置兼有基质夹取式机械手、整排翻转式机械臂和机械臂变距机构,并针对该装置的取苗成功率、穴盘苗损伤问题进行优化设计,以期为提高番茄穴盘苗移栽机移栽质量做出贡献。

.........................

1.2国内外研究现状

1.2.1国外自动取送苗技术研究现状

20世纪20年代,欧洲、日本等一些国家随着土钵育苗技术的应用,开始研发相关移栽生产技术[21],如图1-1所示,半自动移栽机没有设计自动取送苗装置,而是人工取送苗。其代表机型有英国的Pearson半自动移栽机、以及日本久保田SKP-100T半自动移蔬菜移栽机

农业论文怎么写

从20世纪80年代开始,在半自动移栽机的研究基础上,增加了自动取送苗装置设计,取代了人工取送苗步骤。通过对取投苗装置的广泛研究,研究人员提出了各种不同的取送苗形式。例如,顶出式、顶出夹取式、插入夹取式和气力式等[22]。K.C.Ting等[22]人在此基础上研究了取苗针夹取秧苗时的影响因素。机械因素包括取苗针抓取秧苗角度及取苗针从穴盘孔拔出时加速度等;电气因素例如传感器的灵敏度也会影响取苗针夹取秧苗时的状态。

W.Simonton[23] 针对温室花卉的移栽,专门研发了一套采用伺服控制的两针夹取式平行连杆机构,改善了移栽效率。

G.V.P.Kumar等[24]学者研制了一种利用传送带完成取苗过程的取苗机构。其显著优点在于一次性完成取苗和栽植过程,而不需其他机构,能有效地改善栽植效率。但其对于育苗过程要求相对复杂,且相应传动机构在长时间使用后性能会降低,局限性较多。

...............................

第2章 取送苗装置结构设计

2.1取送苗需求分析

全自动移栽机主要由自动供苗装置、自动取送苗装置、自动栽植装置三个部分组成,其中,自动取送苗装置作为移栽机的核心组成部件之一,其性能决定整个移栽机的移栽质量,本文设计的自动取送苗装置,要求通过各机构相互配合完成取苗、输送、投苗的过程。其主要设计目标是满足较高的取苗成功率,减少取送苗过程中番茄穴盘苗的茎叶和基质的损伤。取送苗机械手能够准确取苗,机械臂能够翻转输送且整排变距,且装置运动时,构成该装置的各机构互不干涉。根据上述设计条件对装置各机构提出以下设计要求:

(1)自动取送苗机构与供苗装置之间预留有植株茎叶通过空间,在该运动过程中,每次取苗动作的位移距离保持不变,机械手取苗角度保持不变,使机械手在运动至取苗位置时精确对准待取苗穴孔,且取苗完成的空苗盘落下时不与机构发生干涉。

(2)基于番茄幼苗基质的形态特征,要求取送苗机械手夹持部位是穴盘苗基质,且对苗茎及叶片不产生挤压;为防止机械手上苗爪在夹取过程中过度损伤穴盘苗基质,在设计苗爪时要合理确定其伸缩距离及夹角,以适应苗盘尺寸(与穴盘苗基质尺寸一致,近似为高度38mm的四棱方锥体)及防止干涉。

(3)由于苗盘中幼苗茎杆位置偏差及叶片遮挡等问题存在,针对穴盘苗基质的取送苗机械手在运动和夹取过程中应该避开障碍。

(4)机械臂翻转机构在输送穴盘苗的过程中,为使运动过程中的机械手和供苗机构之间不发生干涉,需要设计合理的取送苗机械手运动曲线;且当取送苗机械手运动至取苗、投苗位置时,运动速度要尽可能减小,以便于机械手能够准确定位,若机械手运动速度过快会导致取苗失败及输送途中穴盘苗掉落等问题。

(5)为减少投苗阶段穴盘苗基质附着在机械手苗爪上导致穴盘苗没有落到正确投苗位置的问题,取投苗机械手的设计应考虑加入辅助脱落结构;为保证穴盘苗在脱出苗盘阶段不挤压苗盘,设计的机械手在取苗时苗爪应该与苗盘侧壁平行,保证苗爪顺利插入基质,取出穴盘苗。

...............................

2.2苗盘规格与穴盘苗外形尺寸

2.2.1苗盘规格

新疆地区的番茄移栽采用128穴(8×16)塑料苗盘,该型号苗盘采取一穴一苗、一次性成苗的育苗方式可以适应不同栽植密度和移栽机种类,是育苗移栽过程中不可或缺的重要工具。苗盘形状决定番茄幼苗的基质形状和大小,不同规格的苗盘针对不同的育苗需求。在取送苗作业时,取送苗机械手末端的苗爪和苗针直接接触苗盘及穴盘苗基质,因此苗盘外形尺寸在一定程度上限定了苗爪和苗针的外形尺寸和工作空间。为给整排取送苗机械手的设计及参数优化提供参照,对苗盘进行测量,标准128穴塑料苗盘尺寸为540mm×280mm。

本文设计了一种翻转式整排自动取送苗装置,满足整排式全自动移栽机的自动取送苗需求,可完成对128穴(8×16)的塑料穴盘中番茄穴盘苗的自动取送苗工作。整排变距式取投苗装置采用电机驱动,可实现取苗、送苗、机构归位等工作过程;由取送苗机械手、机械臂翻转机构和机械臂变距机构三个部分组成,通过各机构的相互配合,有效地完成番茄苗的取出、输送和投放。

各机构的空间分布情况如图2-3所示。单个机械手每次夹取一株穴盘苗,整排8个机械手同时动作即可完成整排穴盘苗的夹取。整排取送苗机械手苗爪的伸缩均由同一电动推杆驱动并完成对整排幼苗的同步夹取和投放。在这一过程中,机械臂的翻转运动能够带动取送苗机械手完成穴盘苗输送,变距机构控制机械臂间距变化,进而带动机械手间距变化。

..........................

第3章 关键机构仿真分析 .................................... 27

3.1取送苗机械手仿真分析 .................................. 27

3.1.1有限元方法 .................................... 27

3.1.2取送苗机械手几何建模方法 ........................ 27

第4章 自动取送苗装置控制系统设计 .................................. 42

4.1控制系统方案设计 ........................................ 42

4.2硬件设计及选型 ....................................... 44

第5章 自动取送苗装置样机试验 ........................... 55

5.1样机搭建 ................................... 55

5.1.1装置各零部件加工 ............................ 55

5.1.2样机各机构驱动方式 ........................ 56

第5章 自动取送苗装置样机试

5.1样机搭建

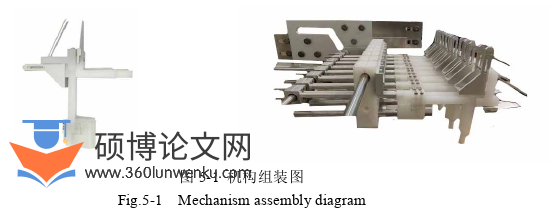

前文已经通过三维软件对各零件进行了建模,进行零件图绘制及尺寸标注,根据各零部件的图纸对移栽机整排取苗装置进行加工、装配、调试,完成自动取送苗装置样机的搭建,以便后续进行取苗效果的试验研究。

5.1.1装置各零部件加工

根据上述设计制作自动取投苗机构样机,装置整体外形尺寸(长×宽×高,不含供苗机构和驱动元件)300mm×460mm×550mm,分为取送苗机械手、机械臂翻转机构和机械臂变距机构以及其他辅助结构。

农业论文参考

在实验平台搭建时,为达到要求的尺寸精度,强度较高的零部件材料使用不锈钢,激光切割方式下料加工制造,保证其位置精度;其中的滑轨、传动零部件及部分连接轴采用强度较高、疲劳特性较好的结构钢加工;机械手中结构较小的零部件依据不同加工精度采用3D打印或者数控机床加工,保证其尺寸精度。各零部件组装完成后,采用M3和M5的螺栓进行零部件之间的连接和固定。

............................

第6章 结论与展望

6.1结论

加工番茄产业占据新疆地区蔬菜作物较高的经济比例,其移栽作业的自动化一直是新疆番茄产业发展的重要保障。本文通过对全自动移栽机核心部件的取送苗装置作为研究对象,在结合现有的取苗机构及新疆番茄移栽的农艺要求,设计了一种翻转式整排自动取送苗装置。对机械臂翻转机构和取送苗机械手结构进行设计,实现了该自动取送苗装置正常取送苗作业。主要研究工作总结如下:

(1)对穴盘苗进行物料分析,不同生长态势下的番茄穴盘苗的物理特征参数进行了测定、确定了移栽目标加工番茄穴盘苗的植株和苗盘的形态参数。对设计目标装置功能需求进行分析;进而确定取送苗系统各装置设计功能及设计参数。整排穴盘苗取送苗装置,由取送苗机械手,机械臂翻转机构、机械臂变距机构组成;装置采取整排插入取苗的方式,苗盘固定在苗盘架上,取送苗机械手通过机械臂翻转机构完成横移和翻转运动,准确的移动至取苗位置和放苗位置。

(2)自动取苗机构关键组成结构包括取送苗机械手、机械臂翻转机构和机械臂变距机构。设计各个关键部件,并对它们的特点和动作要求进行深入分析。结合新疆番茄穴盘苗夹持的特点,设计取送苗机械手,并设计整排机械臂翻转机构及其变距机构。设计驱动方案,确定动力元件并设计相应安装位置。

(3)根据力学原理,对机械手探入基质取苗过程进行力学分析,确定关键机械结构结构参数;并根据穴盘苗运移过程,对夹持稳定性进行力学分析,建立穴盘苗在夹持过程中的动力学模型;建立机械臂翻转机构三维简化模型,用Adams进行取送苗机械手运动轨迹仿真和分析。

(4)设计控制方案,确定整排取苗定位控制系统的控制方案。为提高系统的定位精度以及系统稳定性,选择合适的PLC、选择控制系统硬件,驱动器件以及其他相关的电气元件进行控制。

参考文献(略)