本文是一篇机械论文,本文设计的单晶炉运动控制系统采用空炉进行实验,单晶硅生长称重测量控制系统采用滴水模拟实验,忽略了晶体质量、炉内温度等因素的影响,后续可进行单晶硅实物生长实验。

1 绪论

1.1 选题背景及意义

1.1.1 单晶硅晶体特性

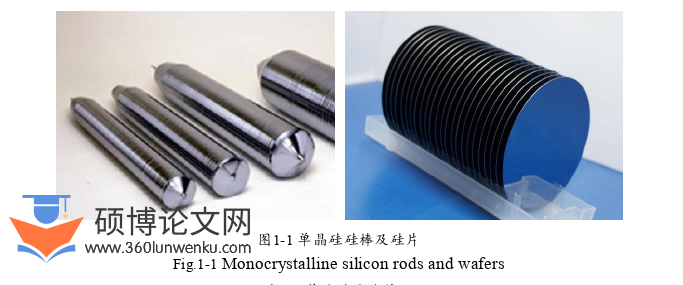

单晶硅通常指的是硅原子以一种特定形式排列形成的晶体。当硅原料完全熔化再次凝固时,硅原子以金刚石晶格排列成晶核,其晶核长成晶面取向相同的晶粒,称为单晶硅晶体。单晶硅晶体常见形态如图1-1所示,其特性规格如表1-1所示。

机械论文怎么写

半导体元件—单晶硅晶体具有显著的半导电性,超纯的单晶硅晶体是本征半导体。在超纯单晶硅中掺入微量的硼等ⅢA族元素,可提高其导电性,形成P型硅半导体;掺入微量的磷或砷等ⅤA族元素,也可提高其导电性,形成N型硅半导体,因此,单晶硅广泛应用于半导体行业[2]。如图1-3(a)所示为单晶硅制成的集成电路的基片。

...................

1.2 国内外研究现状

单晶硅生长过程中的影响因素很多,例如提拉速度、坩埚转速、热场、真空度等,因此国内外的许多专家学者进行了大量的研究。

1.2.1 直拉法单晶炉研究现状

针对直拉法制备晶体经常出现位错的问题,Min-Jae Hur等人提出加入坩埚旋转运动来改善生长界面形状和温度梯度的想法,在模拟实验中发现籽晶旋转和坩埚旋转相互做反向运动会减小炉内径向温度梯度变化,能提高晶体的生长质量[5];Omidreza Asadi Noghabi等人研究了籽晶旋转和坩埚旋转对熔体对流、固液界面的影响,对多种不同的晶体和坩埚转速进行组合,使用二维分析进行优化处理,证明了晶体和坩埚的旋转速度之间存在最佳组合[6]。

针对直拉法制备晶体生长速率相对较低的问题,吴世海等人重新设计了直拉法单晶炉的热系统结构,通过在系统中加入热屏提升结构,使得每炉的投料量有所增加,在提高拉晶效率的同时,也降低了能量损耗,且使停炉后的取晶时间有所缩短,大大提高生产效率[7];李明智等人为了解晶体生长率与冷却系统的关系,设计炉体加水冷板和未加水冷板的对照实验,实验表明,加水冷板系统的晶体生长速率高于未加水冷板系统的晶体生长速率,通过仿真得出水冷板循环水的最佳流速约为55 L/min [8]。

......................

2 单晶硅生长工艺及设备结构分析

2.1 单晶硅晶体制备方法分析

单晶硅晶体的生长技术从本质上来说,就是将熔化状态的硅原料,通过调节温度等手段从液态转化为固态的过程[21]。单晶硅生长方法根据生长工艺可分为两种:一种是悬浮区熔法(Float Zone Method),另一种是直拉法(Czochralski process)[22]。这两种不同制备方法制备的单晶硅性能不同,针对不同应用的单晶硅晶体采用不同的制备方法:区熔法主要用于生长高纯度单晶硅,应用于精密探测器等方面;而直拉法主要用于生长大尺寸棒状单晶硅晶体,应用于微电子集成电路和太阳能电池板等方面。

(1)悬浮区熔法

悬浮区熔法是一种通过移动加热机构熔化多晶硅原料,使熔化的硅原料在籽晶上结晶长出单晶硅的方法。生长原理是在密闭的生长炉内充满氩气作为保护,将多晶硅硅棒安装在炉室顶部,通过加热线圈将硅棒底部熔化,然后将安装在底部的籽晶融入硅棒的末端,随着加热机构的上升,靠近籽晶的部分温度下降,由于熔化硅棒的表面张力作用悬浮在籽晶和多晶中间的熔化晶体开始凝固结晶,凝固的晶体晶向与籽晶保持一致。加热机构完全扫过多晶硅硅棒时,原料完全熔化,慢慢冷却变成了需要的单晶硅晶体[23]。

悬浮区熔法的优点在于:悬浮区熔法生长单晶的原料为多晶硅硅棒,安装在炉室顶部,不需要使用坩埚盛放原料,减少因高温导致坩埚熔化带来杂质影响晶体质量;经过多次区熔提炼,制备的单晶硅晶体氧气和杂质含量很低,晶体质量高。悬浮区熔法的缺点在于:其一是多晶硅熔体与晶体结晶的接触面情况比较复杂,因此对于结晶时的温度等要求较高;其二,生长的单晶硅晶体形状不太规整,加工成本高;其三是悬浮区熔法原料成本很高,需要先对硅原料进行提纯,将其成型为高纯度的多晶硅棒,作为晶体生长的原始材料。

........................

2.2 直拉法生长单晶硅工艺分析

通过采用加热器对单晶炉内坩埚进行加热后,硅原料在坩埚内熔化,待原料完全融化后,籽晶升降机构将内部晶向完全相同的籽晶浸入到熔体内;通过降低加热器的功率,降低炉内热场温度,硅熔液会在籽晶上结晶,结晶的晶体晶向与籽晶的晶向保持一致,通过提拉籽晶,坩埚内的熔液不断减少并在籽晶上结晶,生长出棒状的单晶硅晶体。晶体生长过程主要有以下几个阶段。

(1)引晶阶段

晶体生长的第一阶段是引晶阶段,即籽晶和熔体的熔接。在引晶生长之前,先要对单晶炉进行抽真空,充入保护气体,减少空气中杂质等污染物的影响;然后按照工艺求调节温度,使得坩埚内的原材料完全熔化并且稳定流动。待熔化完成后,通过籽晶提拉机构将籽晶下降至离液面3~5mm处预热,减少籽晶与熔液接触时因温度差导致籽晶产生的热应力,提高晶体质量、避免产生位错;然后,将籽晶下降至熔液内部使其充分接触;最后,提拉籽晶,提高提拉速度,将结晶的晶体直径缩小,从而减小冷却时产生的热应力,确保不会产生新的位错[26]。引晶过程中,温度调节至关重要,当温度过低时会生长出多晶硅;当温度过高时会熔化籽晶。引晶阶段示意图如图2-3所示。

(2)放肩阶段

在引晶阶段为了防止晶体产生位错,采用高速提拉,生长的晶体直径远小于所需晶体的直径,为了使晶体从引晶阶段的细颈达到所需晶体的直径,需要进行放肩的操作。通过减小籽晶杆的提拉速度,降低坩埚内的温度来实现晶体直径的扩大,使得晶体直径达到所需要的尺寸。但由于温度变化对于晶体生长影响较大,一般采用降低籽晶杆的提拉速度进行放肩操作。

.....................

3 单晶炉运动控制系统设计研究 ................... 19

3.1 运动控制系统功能分析.............................. 19

3.2 控制系统模型搭建 .................................... 19

4 称重测量等径控制系统研究 ............................ 37

4.1 等径控制原理 ...................................... 37

4.1.1 加热功率及提拉速度对晶体直径的影响 .............................. 37

4.1.2 等径控制原理分析 .................................. 39

5 运动控制系统及称重测量等径控制系统实验 .................................. 47

5.1 运动控制系统实验 ...................................... 47

5.1.1 运动控制系统实验分析 ................................ 47

5.1.2 运动控制系统实验平台搭建 ............................. 47

5 运动控制系统及称重测量等径控制系统实验

5.1 运动控制系统实验

5.1.1 运动控制系统实验分析

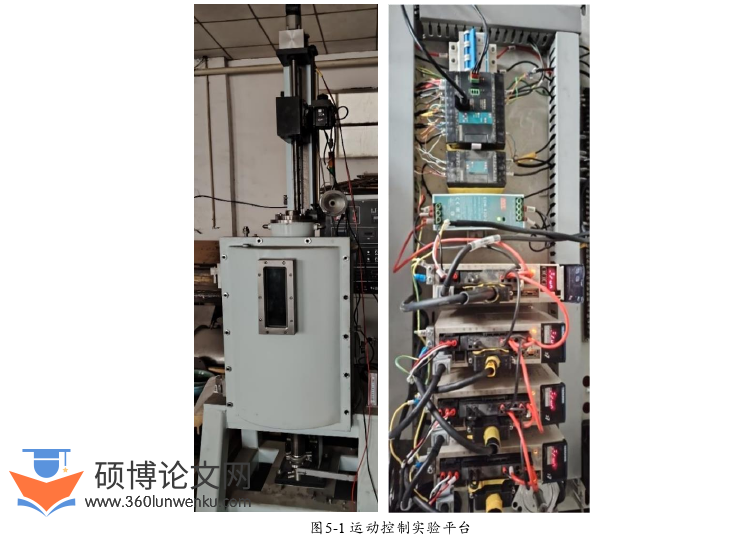

直拉法单晶炉运动控制系统主要用来控制单晶炉工作,实现籽晶提拉等各个机械系统的运动。因此运动控制系统实验主要监测设计的运动控制系统能否完成所需运动,工作状态是否稳定,速度能否达到需求精度等。

5.1.2 运动控制系统实验平台搭建

本文采用现有的LJ-J50型直拉法单晶炉为框架,搭建运动控制系统实验平台。与TDR-800型单晶炉一样,LJ-J50型单晶炉是四轴运动;不同的是,TDR-800型单晶炉采用软轴提拉,LJ-J50是硬轴提拉 ,因此需对PLC程序进行修改,从而进行试验。如图5-1所示为LJ-J50型单晶炉搭建的实验平台及运动控制平台。

机械论文参考

...........................

6 结论及展望

6.1 结论

近年来随着半导体行业的飞速发展,对于单晶硅的需求及要求越来越高。基于此种现状,本文对直拉法晶体生长设备进行了研究。首先分析了单晶硅生长的工艺,以直拉法为研究对象,分析了TDR-800型单晶炉机械结构,并对其进行模态分析;其次基于模态结果及晶体生长要求设计了运动控制系统;以称重测量为基础,设计了晶体等径生长控制系统;最后设计实验,验证设计的合理性及可行性。

本文的主要研究成果如下:

(1)对课题组自研的TDR-800型直拉法单晶炉整体结构分析并进行模态计算。经对比发现,在低频振动下,电机激励引起的单晶炉变形很小,不会对晶体生长产生较大影响,验证了此设计结构合理性,可以进行晶体生长。

(2)基于模态分析结果及单晶炉工作要求,设计了以PLC为控制核心的单晶炉运动控制系统;采用编码器及光栅尺对晶体炉的运动速度等数据进行采集,实现了速度反馈调节,提高控制精度。

(3)通过分析晶体生长控制方程,得到影响晶体直径的因素及影响方式,针对晶体等径生长要求,设计了称重测量系统,包括机械结构与称重软件界面,对晶体的直径实时监测。

(4)搭建了单晶炉运动控制系统及单晶硅生长等径控制系统实验平台。经实验分析,设计的单晶炉运动控制系统可以实现晶体生长所需的运动,且各个运动系统的速度与理论速度差值很小,满足工作要求,证实了设计的合理性;设计的单晶硅生长等径控制系统可以准确的采集单晶硅生长过程的实时重量,对于重量的变化反应及时,在软件界面上可以实时查看晶体生长变化率,证实了称重测量进行等径控制的可行性。

参考文献(略)