本文是一篇机械论文,本文针对外圆磨床的动态特性问题,对床身各主要结合面的刚度进行了理论解析,探索出各结合面的接触刚度等效方法,并通过有限元仿真验证了理论刚度建模与结合面仿真建模的正确性,完成了磨床的有限元仿真建模,通过对模态振型的分析,找出了磨床薄弱零件,优化了其结构,提高了整机的动态特性。

第1章 绪论

1.1 课题研究背景及意义

制造业作为国民经济的主体,是立国之本、兴国之器、强国之基。打造具有国际竞争力的制造业,是我国提升综合国力、保障国家安全、建设世界强国的必由之路[1]。数控机床是国家制造业的根本支撑与重要代表,遍及国防军事装备、交通运输业、电子信息等各个领域。随着各行业的不断发展,对数控机床的要求也越来越高,数控机床的发展趋势主要集中在高加工精度、高生产效率以及高可靠性等。

高精密外圆磨床是加工回转类零件的最后一道工序,能够实现极高的表面加工精度与表面质量。高精密外圆磨床常用于加工轴、套筒等高精密机械零件,广泛应用与汽车制造、航空航天、精密机械等行业,在现代制造业中扮演着不可或缺的角色。随着制造业的发展,对精度的要求越来越高,对外圆磨床也提出了更高的精度要求。

高精密外圆磨床的精度主要包含静态精度、动态精度。静态精度主要包括几何误差,热误差以及刚度变形误差等,动态精度指的是机床高速运动时的精度表现。其中,切削动态引起的工件表面位置误差占全部加工误差的76%[2]。对机床动态特性的分析离不开模态分析,模态分析是动态特性的基础。

早在20世纪60年代,学者们通过研究结合面发现:机床60%-80%的刚度、90%以上的总阻尼均来自结合部[3]。图1-1为某机床结构图,机床是由具有不同功能的零件装配成的,零件间可通过多种方式连接在一起,如螺纹连接、锥度配合、电焊等方法,部分零件更是由多个更小的单元构成,如轴承、滚动导轨、滚珠丝杠副等结构。这些零件与零件之间相互连接的接触面就被称为“结合部”或者“结合面”。结合面又分为固定结合面与运动结合面。

机械论文怎么写

....................

1.2 结合面接触特性研究现状

1.2.1 固定结合面研究现状

固定结合面是最早受到国内外学者关注的问题之一,早在上世纪六十年代末,GREENWOOD等[4]从微观尺度研究分析了结合面,如图1-2所示,利用赫兹接触理论阐述微观表面形貌的变形以及接触载荷之间的关系,将两个接触的粗糙表面等效成一个刚性平面与一个粗糙表面,当量粗糙表面上分布着一个又一个微凸体,并假设每一个微凸体的半径为一个常数,即可用赫兹理论对其进行分析,并利用统计学理论将微凸体的接触特性问题通过积分的方式拓展到结合面上。该模型被称为GW模型,为后来学者提供了微观分析这一新思路。Chang等[5]进一步改善模型,将变形过程分为弹性变形和塑性变形,称为CEB模型。Zhao等[6]在上述模型的基础上提出了一种新模型(ZMC模型),不同于前面所说模型的是他们提出了弹塑性阶段,作为弹性阶段与塑性阶段的过渡阶段,并利用多项式拟合的方法,对该阶段进行了表征。后续学者在[7-9]ZMC模型的基础上对弹塑性变形进行了改善,重新分析了接触刚度与接触载荷之间的关系,并有了一定的应用。KOGUT等[10, 11]利用有限元分析了单个微凸体的接触变形,分析微凸体不同变形阶段的范围,建立了微凸体变形量与接触力、接触面积的函数表达式,并利用统计理论建立了KE模型,然而KE模型是由指数函数表达式所建立,其在弹塑性区域的临界点处出现不连续情况。王世军等[12]将微凸体侧接触分析引入计算模型,建立新的结合面法向刚度模型,通过实验发现接触面微凸体水平距离呈正态分布,基于侧接触理论及连续变形理论建立法向刚度计算模型,基于虚拟材料法完成接合面等效刚度建模,通过有限元计算模态结果并与实验进行比较,该模型能较为准确的预测法相动态特性。范凌松等[13]给出了将微凸体水平距离分布和微凸体侧接触相结合的结合面法向刚度计算方法,指出单个微凸体水平距离分布呈正态分布,基于此可以更准确的预测了粗糙结合面的接触刚度。

.........................

第2章 螺纹连接结合面

动态特性研究

2.1 螺纹连接结合面刚度计算与分析实际工程中结构件间的接触表面由诸多微观的无序凸峰与凹谷组成,两接触表面中微凸体按随机分布形式相互接触。

2.1.1 两粗糙平面间的微观接触模型

通过研究发现,对于两个粗糙表面的接触,可以等效成一个粗糙表面与一个光滑刚性表面接触[9],如图2-1所示,因此本文基于该种方法展开研究。

机械论文参考

............................

2.2 螺纹连接结合面仿真建模与分析

2.2.1 有限元模型

有限元分析是目前被广泛应用的数值分析方法,用于解决复杂结构的力学问题,能够有效的求解预测结构的性能等。本文中采用ANSYS有限元仿真软件中的Workbench来计算结构的模态。由于有限元仿真软件模态分析模块对结合面的处理与实际结合面有所差距,导致具有结合面的装配体分析结果与实际误差较大。因此需要对装配体的结合面进行进一步等效,常用等效方法有弹簧阻尼法以及虚拟材料法。

为使螺纹连接结合面的仿真结果更加准确,对螺纹连接结合面的有限元仿真方法进行研究,如图2-8所示。

在现有的有限元软件中,由于结合面无法模拟粗糙表面的接触。为此建立了结合面的线性弹簧阻尼器等效模型,如图 2-9所示,该模型用弹簧阻尼单元来模拟结合面的静、动态特性。

本文基于弹簧阻尼法在有限元中引入弹簧单元建立接合面,由于机床中多为金属件,相对阻尼较小,且阻尼对固有频率影响较小,故本文中仅引入弹簧刚度来建立结合面模型,忽略阻尼对模型的影响。实际中螺栓结合部间的接触面压并不是均布在整个结合面上,而是不均勾的分布在螺栓孔附近的一定区域内。

..........................

第3章 进给系统动态特性仿真与实验研究 .......................... 27

3.1 滚珠丝杠结合面刚度计算与分析 .............................. 27

3.1.1 滚珠接触理论模型 .............................. 27

3.1.2 滚珠丝杠副接触刚度理论模型与分析 ....................... 28

第4章 外圆磨床整机动态性能分析及结构优化 ................................ 47

4.1 结构动力学理论基础及结构优化方法理论 ................................ 47

4.1.1 动力学分析理论 ............................ 47

4.1.2 模态试验原理 ............................... 47

第5章 总结与展望 .............................. 67

5.1 总结 ....................................... 67

5.2 展望 ...................................... 68

第4章 外圆磨床整机动态性能分析及结构优化

4.2 外圆磨床整机静动态特性仿真与实验研究

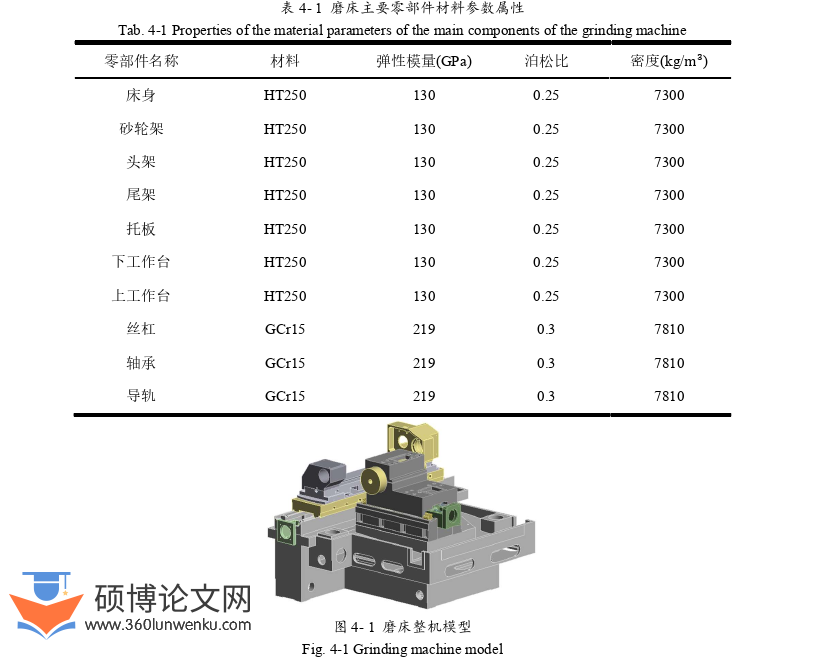

4.2.1 机床整机仿真建模与分析 利用有限元仿真软件对外圆磨床进行模态分析仿真,通过仿真获取各阶固有频率及对应振型。机床各零件材料及其材料参数如表4-1所示,机床整机模型如图4-1所示,根据表中数据在仿真中对各零部件设置材料参数。

机械论文参考

...........................

第5章 总结与展望

5.1 总结

本文针对外圆磨床的动态特性问题,对床身各主要结合面的刚度进行了理论解析,探索出各结合面的接触刚度等效方法,并通过有限元仿真验证了理论刚度建模与结合面仿真建模的正确性,完成了磨床的有限元仿真建模,通过对模态振型的分析,找出了磨床薄弱零件,优化了其结构,提高了整机的动态特性。主要内容和结论如下:

(1)针对螺纹连接结合面动态特性问题,从微观角度探究了粗糙接触表面微凸体的受力变形过程。基于接触力学理论及ZMC改进模型,分析微凸体在弹性阶段、弹塑性阶段以及塑性阶段的接触力与接触刚度。采用概率统计理论计算粗糙接触表面的接触力与接触刚度,建立了两者间的关系。通过测量螺纹连接件表面粗糙度参数,计算表面接触刚度。将连接件接触刚度等效成弹簧单元加梁单元,建立了包含结合面刚度的模态仿真模型;通过对不同建模方法的研究,区别于传统弹簧单元连接,梁单元+弹簧单元的接触设置可以更好表达预紧力从零开始逐渐加载这一完整过程的结果。运用LMS模态测试系统进行锤击试验获取模态结果,与梁单元+弹簧单元等效连接的仿真固有频率最大误差在±3.81%以内,且振型一致。随着预紧力的增大,接触刚度增大,固有频率快速增长,当接触刚度大于连接件刚度时,固有频率趋于不变。当结合面接触刚度超过连接件刚度时,可采用预应力模态分析进行计算,该方法振型与实验一致,固有频率与实验误差在3.91%以内。由于从微观分析需要多个粗糙度参数,在大型铸件中难以测量,因此预应力模态分析与等效接触面积连接可作为螺栓结合面简化处理方法。

(2)针对进给系统中的结合面对动态特性影响的问题,基于赫兹接触理论与Palmgren的经验公式建立了滚珠丝杠副以及直线导轨副的结合部接触刚度计算模型,探究预紧力与载荷对滚珠丝杠副与直线导轨副结合部接触刚度的影响。滚珠丝杠副结合面刚度随着轴向载荷的增大而增大;滚珠直线导轨副结合面接触刚度随着预紧力的增大而增大;对预紧下的导轨副施加负载,随着负载的施加,其接触刚度呈现先下降后上升的趋势;滚柱直线导轨副与滚珠直线导轨副存在同样的趋势,但滚珠直线导轨副的承载能力更强,接触刚度更大。通过对放置于不同支撑上的床身进行模态试验,与仿真结果对比,结果表明实验中结果与自由模态固有频率结果接近,且模态振型一致,对于不加固定的结构,可通过自由模态计算其固有频率结果。

参考文献(略)