本文是一篇机械论文,本文开发了一款齿轮滚刀测量软件。该软件基于齿轮滚刀误差测量理论,能够准确测量齿轮滚刀的刃口齿形、螺旋线以及啮合线等误差,并生成相应的测量报表。目前,在齿轮测量中心上成功进行了该软件的调试,测量效果良好。

第1章 绪论

1.1 研究背景及意义

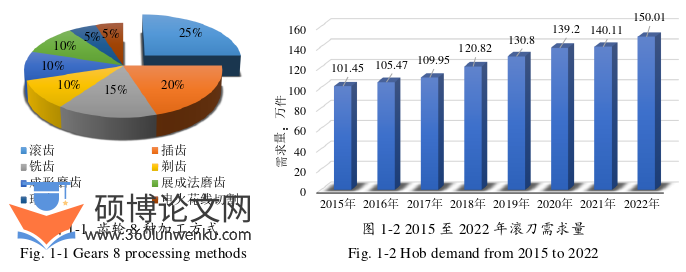

齿轮是装备制造业中关键的基础零部件之一[1,2],它的主要加工方式如图1-1所示,其中滚齿加工方式占比最高。滚齿加工方式具有通用性强、高生产效率等优势[3,4],促使齿轮刀具市场对滚刀的需求量逐年增加,见图1-2。齿轮滚刀是采用展成法加工渐开线圆柱齿轮的主要刀具[5,6],它的精度直接影响被加工齿轮的质量,有必要对齿轮滚刀几何误差进行测量与评定。

机械论文怎么写

在机械制造业中,滚刀的生产制造与质量检测紧密相关[7]。滚刀的检测方法根据是否需要直接接触滚刀来获取数据分为两种方式:一种是接触式测量,需要直接接触滚刀进行数据获取;另一种是非接触式测量,无需直接接触滚刀即可获取数据。接触式测量精度虽高但测量效率较低;非接触式测量以其高效、便捷的特点,在工件几何尺寸测量方面具有一定优势[8]。相对于接触式测量,非接触式测量在评估齿面凹形特征方面存在局限性,并且测量精度受量仪工作环境影响较大,因此其精度较低[9]。非接触式测量所需的高精度光学和电子元件造价较高,且对工件和环境要求较为苛刻[10]。在实际应用中,接触式测量在滚刀检测领域应用较多,以确保产品质量和生产成本的平衡。当前滚刀检测采用的设备包括三坐标测量机(MMC)、滚刀测量机和齿轮测量(GMC)中心等[11]。齿轮测量中心可对待测工件进行自动化测量,相较于传统的测量设备,它具备高效、多功能和高精度的特点。齿轮测量中心相较于三坐标测量机,具备多运动轴联动、多路数据通道输入与采集等功能,可实现更为复杂的运动轨迹,为测量过程提供更大的便利性和灵活性[12]。在齿轮测量中心的组成中,测量软件的质量对整机测量系统性能至关重要,随着现代测量技术的不断进步,软件开发逐渐占据主导地位,因此软件开发很关键[13]。国外齿轮测量中心产品已系列化,且配备多款测量软件,与国外同类产品相比,国内生产的齿轮测量中心在测量软件功能方面存在较大的差距[14]。为迅速测量滚刀的误差并自动准确评定其值,开发一款稳定、性能优越、易于人机交互的测量软件至关重要。

.....................

1.2 国内外研究现状

国内外对滚齿加工技术进行了研究,包括加工工艺优化、加工过程仿真和滚刀参数化建模等方面的研究。齿轮及齿轮刀具的测量技术是齿轮制造领域的关键研究方向之一。准确的测量齿轮可确保齿轮的精度和质量,齿轮刀具的测量可帮助制定合理的刀具设计和使用方案。目前,国内外对齿轮及齿轮刀具测量技术进行了深入的研究,涉及多种测量方法、仪器设备和数据分析技术的应用与发展。这些研究为提高齿轮加工的精度和效率提供了重要的技术支持。

1.2.1 滚齿加工研究现状

滚齿机床用于工程机械、矿山机械、汽车等多个机械制造行业[15]。在滚齿加工过程中,工艺集成、工艺技术以及加工过程仿真等方面经历了多项创新[16]。国内外学者对滚齿加工进行了研究。张根宝等人[17]对国内外滚齿机和滚齿加工技术的分析,指出这些技术正在朝着智能化方向发展。张荣闯等人[18]构建了滚刀刀齿几何模型和运动轨迹曲线模型,提高了滚齿加工仿真的精度。汪中厚等人[19]基于共轭齿面包络加工原理,对斜齿轮的整体虚拟滚齿切削仿真。赵继俊及其团队[20]建立了标准的空间变厚齿轮模型,使用 VERICUT机床仿真软件进行了滚齿加工的仿真模拟。吴平安等人[21]以滚刀安装误差为切入点,探讨安装误差对齿轮精度的影响。张金等人[22]应用包络法,模拟滚刀加工齿轮过程,获得了齿轮齿廓曲线。徐锐等人[23]研究了不同滚刀齿形的建模方法,利用二次开发技术设计了滚齿加工仿真程序,验证了其准确性。劳奇成等人[24]建立了滚刀三维模型,对滚齿加工进行有限元分析仿真,得到温度、应力应变分布情况。Hsu R等人[25]提出纵向圆弧齿形的滚齿方法,通过应用改进的变齿厚滚刀和对角进给,减少工作齿轮齿廓扭曲的目标,通过分析齿轮齿面拓扑、接触椭圆和传动误差,证明该方法的优越性和可行性。Karpuschewski B等人[26]总结刀具轮廓对磨损机理的影响,经仿真和实验,将磨损现象与载荷参数进行了匹配。Vedmar Lars[27]以刀具的切削刃为基准,推导了齿轮的几何形状,评估齿廓的粗糙度。Friderikoso O[28]通过有限元仿真分析,模拟工作齿轮齿面与滚刀切削刃之间的切削过程,分析出切削刃崩刃现象起因。Shouli S [29]对齿轮几何误差与滚齿技术之间的关系进行了建模,建立了预测滚齿几何误差模型,以优化加工工艺参数。

.........................

第2章 齿轮滚刀几何构形创成方法研究

2.1 齿轮滚刀概述

(1) 制造滚刀的工艺 程

图2-1为滚刀的工艺 程图,这些步骤构成了滚刀的工艺 程,每完成一道工艺都需要对滚刀进行检测,确保最终的产品符合设计要求。如图2-2所示,制造滚刀的工艺 程中关键的工艺是:a、车削滚刀基本蜗杆,齿轮对于齿数极少、螺旋角度大的变位斜齿圆柱齿轮其实就是蜗杆。如图2-3所示,滚刀的切削刃分布在基本蜗杆螺旋面上,这样的蜗杆是滚刀的基本蜗杆。b、铣容屑槽,齿轮滚刀的前刀面可设计成直槽或螺旋槽形式的容屑槽。直容屑槽相比螺旋容屑槽,容易制造、检测和刃磨,且滚刀的造型误差较小。c、铲齿,齿轮滚刀的刀齿齿顶和齿侧面需经过铲齿处理,以形成后角。

(2) 滚刀几何特点

滚刀复杂的几何形状和多样化类型对其测量的影响集中在两个几何特点:a、基本蜗杆表面为等导程圆柱螺旋面,刀刃分布在蜗杆表面;b、滚刀上开有容屑槽,对刀齿侧面和顶面进行了铲齿处理。这两个几何特点对测量的影响主要表现在以下几个方面:a、滚刀的螺旋线、齿形测量需通过各轴联合运动。b、由于滚刀带有容屑槽,表面呈现不 性,这对测头选择、数据采集方式和测量速度有重要影响。c、切削刃作为空间曲线,在测量过程中准确辨识切削刃的位置至关重要。

....................

2.2 齿轮滚刀基本蜗杆螺旋面

如图2-4所示,滚刀开有容屑槽以形成前刀面,必须保证切削刃在基本蜗杆螺旋面上。滚刀的刃口齿形是基本蜗杆螺旋面与容屑槽前刀面的交线,在测量中,通常按照不同基本蜗杆形式对滚刀进行分类测量。因此需要推导基本蜗杆的螺旋曲面的方程和滚刀前刀面方程,求两曲面的交线即可得到滚刀刃口曲线方程。

滚刀刀齿由前刀面、 侧螺旋面、 侧螺旋面以及齿顶圆锥螺旋面组成。以ZA滚刀为例,根据如表2-1所示的滚刀基本参数,推导出滚刀齿面的几何特征方程,包括 螺旋面直母线方程(2-8)、 螺旋面方程(2-10)、前刀面母线方程(2-28)、螺旋槽前刀面方程(2-30)以及 侧切削刃方程(2-32)。如图2-13所示,计算并绘制出滚刀的 螺旋面、前刀面、螺旋槽前刀面和 侧切削刃的形状。通过参数建立滚刀数字化模型可直观地展示滚刀的结构和特征,同时验证滚刀齿面数学模型的准确性,为滚刀的检测与误差评价提供有力支持。

.........................

第3章 齿轮滚刀测量路径规划与误差评定方法研究 ........................ 25

3.1 测量系统坐标系建立 ............................... 25

3.2 扫描测头标定方法 ................................. 26

第4章 齿轮滚刀测量软件开发 ...................... 59

4.1 测量软件功能模块划分............................ 59

4.2 运动控制模块设计 ............................................... 60

第5章 总结与展望 .............................. 75

5.1 总结 ................................. 75

5.2 展望 ................... 75

第4章 齿轮滚刀测量软件开发

4.1 测量软件功能模块划分

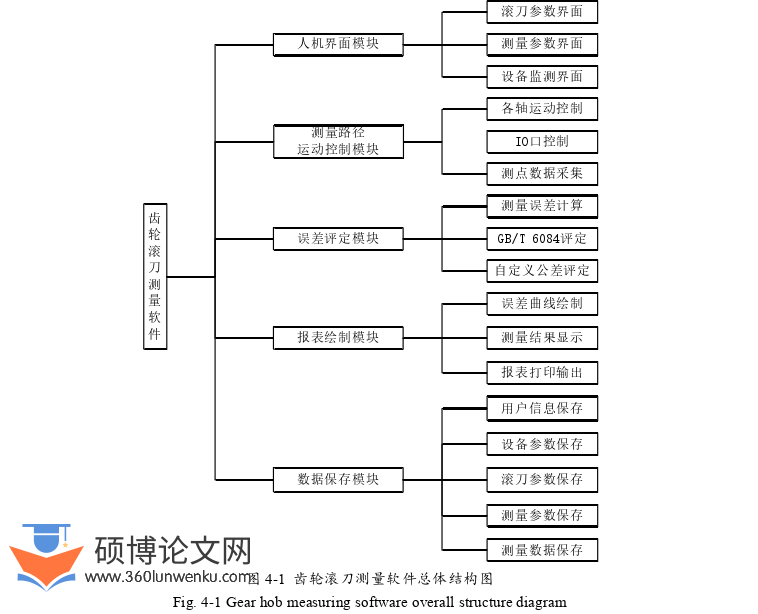

对于复杂功能和多模块的软件系统,模块化设计是至关重要的,模块化设计能够将系统分解成独立的模块,提高系统的可维护性和扩展性。齿轮滚刀测量软件采用模块化设计,将不同功能划分为不同模块,以降低模块之间的依赖程度。这样做有助于模块间的协作,也方便单独模块的调试和升级,从而加速软件开发进度并便于后期维护。因此,本文开发的测量软件采用模块化设计方法,按图4-1划分功能模块,以提升软件系统的开发效率和可维护性。

机械论文参考

...........................

第5章 总结与展望

5.1 总结

基于GMC400齿轮测量中心,本文开发了一款齿轮滚刀测量软件。该软件基于齿轮滚刀误差测量理论,能够准确测量齿轮滚刀的刃口齿形、螺旋线以及啮合线等误差,并生成相应的测量报表。目前,在齿轮测量中心上成功进行了该软件的调试,测量效果良好。本文主要工作总结如下:

(1) 建立了ZA齿轮滚刀几何构型的数学模型。基于制造滚刀工艺 程,研究了滚刀的几何特点,以齿轮滚刀基本蜗杆母线为基础,运用几何理论及坐标变换理论推导了相应螺旋面参数方程、法面方程、前刀面方程和刃口曲线方程,通过与三维实体模型轮廓点云进行配准,验证了该数学模型的正确性。分析了滚刀刃口间几何关系,为实现 自动化测量齿轮滚刀误差提供了理论依据。

(2) 规划了齿轮滚刀测量路径并提出了误差评定方法。基于齿轮测量中心结构特点,给出了测量坐标系建立方案、测头标定方法和滚刀刃口识别方法。根据标准GB/T6084-2016和标准GB/T6083-2016确定齿轮滚刀的误差项目,规划了齿轮滚刀几何误差的测量路径与数据采集方案,给出了齿形误差、螺旋线误差和啮合线等误差的评定方法。提出了基于椭圆误差模型的安装偏心辨识算法,为齿轮滚刀安装偏心的误差补偿奠定了理论基础。

(3) 开发了齿轮滚刀测量系统软件。经过设计主体框架、划分功能模块,并提出总体结构设计方案后,采用C#语言和模块化的编程思想,利用.NET开发平台、WPF框架和SQLSever数据库开发了齿轮滚刀测量软件。设计了齿轮测量中心-滚刀测量软件的主界面、滚刀基本参数输入界面、测量项目选择及测量位置设置等界面,实现了检测人员和软件之间的友好交互。此外,编写了测头标定和刃口识别程序,对滚刀齿形、螺旋线和啮合线等误差的测量路径规划运动控制程序和数据采集程序、误差评定程序以及误差曲线绘图程序,最后集成软件各模块,组成齿轮滚刀测量软件。

参考文献(略)