本文是一篇机械论文,本文进行了Al2O3/hB N混合纳米流体微量润滑铣削性能研究,综合纳米流体理化性质、分子动力学和铣削实验研究,结果表明混合纳米流体相较单一纳米流体具有更好的润滑性能。

第1章 绪论

1.2 课题背景与意义

制造业是我国经济的重要支柱,展示了我国的核心技术和综合实力。它是推动国家经济发展的引擎,也是国家科技水平的集中体现,被视为立国之基、兴国之器、强国之根。制造业不仅为人民的安居乐业提供保障,也在国家安全和繁荣中发挥着重要作用。在当前动荡变化的世界环境中,我国制造业面临紧迫且艰巨的转型升级和跨越发展任务。“绿色制造工程”被列为《中国制造2025》五大重点工程之一,旨在构建高效、清洁、低碳、循环的绿色制造模式,并以此推动我国制造业的全面绿色转型。2024年2月5日,《工业和信息化部等七部门关于加快推动制造业绿色化发展的指导意见》提出,到2030年我国制造业绿色转型将取得显著成效,成为新型工业化的基础;到2035年,绿色发展内生动力将明显增强,逐步成为新型工业化的普遍形态。一系列关于绿色制造的政策表明了制造业绿色化转型的光明前景。

切削加工在制造业中扮演着至关重要的角色,它是一种使用切削刀具对金属进行单一或多种加工方式的机械加工工艺。切削液通常被用于金属切削加工中,它可以有效降低切削区域的温度,在切削加工中起到润滑、冷却、改善工件表面质量和延长刀具使用寿命等作用,是传统机械制造领域必不可少的生产辅助材料。然而工业切削液的成分主要是矿物油,长期大量使用不但会严重污染环境,而且操作者的生命健康也会受到加工过程中产生的油雾、粉尘、噪声等的严重影响,如图1.1所示。同时切削液的后续处理也额外增加了生产成本。针对上述问题,微量润滑技术得到了国内外研究人员的密切关注。该技术原理就是使用微量的绿色切削液与压缩气体混合,通过喷嘴以油雾液滴的形态喷射到切削加工区域。其中,如植物油基、水基等绿色切削液的使用对自然环境和人体健康友好,该技术在保证工件加工质量的同时,切削液的消耗量只有传统浇注加工的万分之一。

..............................

1.3 课题的国内外研究现状

1.3.1 纳米流体理化性质的研究现状

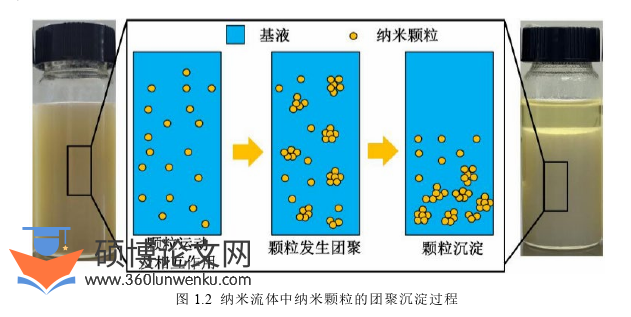

纳米流体的概念在1995年由美国Argonne实验室的Choi[1]首次提出,它是指在液体介质中加入一定比例的纳米级金属或非金属颗粒形成的胶体悬浮液。纳米流体中的纳米颗粒可以是任何导热系数高的固体颗粒,比如金属单质[2]、非金属[3]、氧化物[4]等。纳米流体具有优异的热传递效率以及可以改善润滑油的摩擦学性能,因此被广泛应用于金属切削领域[5]中。但是,然而,由于纳米颗粒易在流体中发生团聚[6],降低润滑效果,因此,在制备纳米流体时,确保其具有良好的稳定性至关重要。

机械论文怎么写

通常,纳米流体的制备方法有一步法与两步法[7],一步法制备纳米流体是一种将纳米颗粒直接合成在基液中的方法,通常使用物理方法和化学方法。这种方法由于纳米颗粒直接在基液中合成,与基液的亲和性较好,使纳米流体表现出较高的长期稳定性,减少分层或沉淀的现象。然而,一步法只适用于某些特定的纳米颗粒材料,此外其对反应条件要求严苛,操作难度较大[8]。两步法制备纳米流体操作步骤相对简单,首先是制备出纳米颗粒,再将其加入到基液中[9]。但是,该方法制备的纳米流体稳定性弱于一步法制备的纳米流体。因此,需要对其使用合理的分散方法,提高纳米流体的稳定性。

...........................

第2章 纳米流体的制备及理化性质实验研究

2.1 纳米流体的制备

2.1.1 制备材料

(1)植物油的选择

在植物油基微量润滑和纳米流体微量润滑中,刀具与工件接触界面会形成一层润滑油膜。当刀具与工件表面产生摩擦时,这层油膜会承受较大的载荷,因此表现出边界润滑的特性。在这种边界润滑状态下,植物油通过物理吸附和化学反应在切削区域成膜,发挥润滑冷却作用。这种润滑冷却效果主要取决于植物油的分子结构化学性质。

植物油的主要成分为脂肪酸和甘油脂组成的甘油三脂,植物油的脂肪酸分子的碳链长度类似,不同植物油具有不同的脂肪酸种类和含量,常见的植物油脂肪酸含量如表2.1所示。脂肪酸可以按碳碳双键(C=C)的有无分为不饱和脂肪酸和饱和脂肪酸。饱和脂肪酸包括硬脂酸和棕榈酸,不饱和脂肪酸包括油酸、亚油酸、亚麻酸和蓖麻酸。

脂肪酸分子的碳碳双键(C=C)直接影响植物油润滑膜强度,一方面,由于C=C化学性质不稳定,在高温环境下极易氧化导致植物油降解进而导致润滑油膜失效。另一方面,C=C双键的存在会使碳链弯折,不利于分子间的紧密结合,降低润滑油膜的致密度,从而导致油膜强度和润滑冷却性能降低。因此可以得出结论:含饱和脂肪酸的植物油形成的润滑油膜强度高于含不饱和脂肪酸的植物油;饱和脂肪酸含量越高,植物油的润滑性能越好。

....................

2.2 纳米流体的稳定性

纳米流体具有不稳定性,制备完毕的纳米流体会在一段时间内保持均分分散,但随着储存时间的增长,纳米颗粒在范德华力、重力等作用下,会做无规律性的布朗运动,进而产生纳米颗粒的团聚现象。宏观表现为纳米流体出现分层现象,上层为清液层,下层为悬浮液层。纳米流体的稳定性直接影响其理化性质,因此对制备完的纳米流体进行稳定性研究十分必要。

目测沉降法是判断纳米流体稳定性的有效方法,该方法是指将纳米流体静置一段时间,利用纳米颗粒在重力作用下自然沉降的特性,用肉眼观察纳米流体沉淀分层情况,进而评定其稳定性的一种方法。在本研究中,将制备完成的纳米流体进行装瓶后,静置于阴凉干燥处,随后分别在刚制备、制备完1天、3天、5天和7天内的5个时间段进行拍摄记录,通过刻度尺标识纳米流体的分层高度,观察纳米流体的沉降情况。最后将所有纳米流体样品的沉降随时间变化的情况汇总对比,如图2.4所示。

刚制备出的纳米流体样品整体呈现为乳白色,随着静置时间的推移会逐渐出现分层现象,如图2.4(f)所示。图2.4(a-e)分别展示了纯纳米流体(Al2O3、hBN)和混合纳米流体(Mix(1:1)、Mix(1:2)、Mix(2:1))的沉降随时间变化趋势。在制备完1天后,浓度为1wt%的纯Al2O3纳米流体,0.25wt%的纯hBN、Mix(1:1)纳米流体,0.25wt%、0.5wt%和1wt%的Mix(1:2)纳米流体以及0.75wt%、1wt%的Mix(2:1)纳米流体均出现了较为明显的沉降。在制备完3天后,只有浓度为0.5wt%和0.75wt%的hBN纳米流体仍保持较为均匀的分散性,其余纳米流体样品均出现分层沉降。在制备完5-7天内,所有纳米流体样品的悬浮液层高度逐渐降低。

..............................

第3章 纳米流体摩擦行为分子动力学模拟 ......................... 30

3.1 分子动力学模拟的模型与参数 ................................ 30

3.2 分子动力学模拟结果与分析 ................................. 32

第4章 Al2O3/hBN混合纳米流体微量润滑铣削实验研究 ................. 39

4.1 微量润滑铣削实验系统.............................. 39

4.1.1 铣削实验系统 ............................... 39

4.1.2 微量润滑装置 .................................... 41

第5章 总结与展望 ...................... 52

5.1 本文总结 ..................................... 52

5.2 创新点 ........................................ 53

第4章 Al2O3/hB N混合纳米流体微量润滑铣削实验研究

4.1 微量润滑铣削实验系统

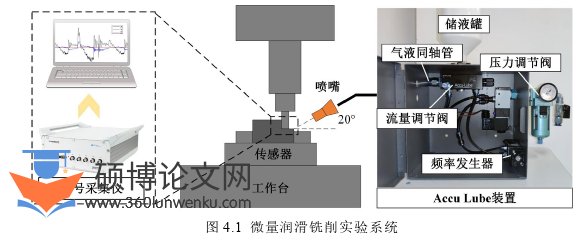

本研究中,选择了氧化铝(Al₂O₃)和六方氮化硼(hBN)作为纳米颗粒添加剂。通过将两种纳米颗粒以特定比例混合制备纳米流体,期望在微量润滑条件下实现更优的润滑冷却效果。第二章和第三章的研究已详细分析了Al₂O₃/hBN混合纳米流体的理化性质及其摩擦行为的分子动力学模拟。在此基础上,为了进一步探索Al₂O₃/h BN混合纳米流体在实际加工中的润滑效果,本章搭建了纳米流体微量润滑铣削系统,并对第二章所制备的纳米流体的加工性能开展了实验研究。

微量润滑铣削实验系统主要包括了铣削实验系统和微量润滑装置。其中,铣削实验系统主要由加工中心、力信号采集系统组成。微量润滑铣削实验系统如图4.1所示。

机械论文参考

.........................

第5章 总结与展望

5.1 本文总结

本文对混合纳米流体微量润滑铣削性能进行了实验研究工作。首先选用芝麻作为基础油,制备了多组纳米流体,并对它们的理化性质进行逐一测量与分析。其次使用分子动力学模拟仿真纳米流体润滑模型的摩擦行为,最后将制备出的纳米流体作为切削液进行纳米流体微量润滑铣削实验研究,探索纳米流体的配比与浓度对铣削性能的影响机理,并得到了最佳的纳米流体配比与浓度。 本文的主要研究内容和结论如下:

(1)以芝麻油为基础油,氧化铝和六方氮化硼为纳米颗粒,SDBS为表面活性剂,通过两步法制备了五组20种不同纳米颗粒种类和浓度的纳米流体,研究了不同纳米颗粒配比和浓度对制备的纳米流体的理化性质的影响。在同一浓度下,对于稳定性较差的单一纳米流体,混合纳米流体可以改善其稳定性。在所有纳米流体样品中,浓度为0.5wt%和0.75wt%时的纳米流体稳定性较好。纳米颗粒的加入会显著增加芝麻油的运动粘度,混合纳米流体相较单一纳米流体在同一浓度下具有更高的粘度值,其中浓度为1wt%的Mix(2:1)混合纳米流体具有最高的运动粘度值。纳米流体的粘度值增大程度随浓度变化并不相同,这是因为纳米颗粒之间会发生团聚现象。纳米流体的摩擦系数反应了其摩擦学性能。单一纳米颗粒的加入对芝麻油的减摩抗磨效果不显著甚至有负面影响,而混合纳米流体在低浓度下可以提高芝麻油的润滑性能,这可能的原因是两种纳米颗粒的“物理协同作用”。综合考虑四种浓度下纳米流体的摩擦系数,Mix(1:2)纳米流体具有最佳的摩擦学性能。Al2O3纳米流体相较hBN纳米流体具有更强的润湿性能。混合纳米流体的接触角相较于hBN纳米流体也有一定的减小,表现出一定的优势。浓度为0.75wt%的Mix(2:1)混合纳米流体在t=0s时得到了所有纳米流体样品中的最小接触角52.7°。而在t=1s时芝麻油具有最低的接触角,这种现象与纳米颗粒显著增强芝麻油粘度有关。

(2)采用分子动力学模拟计算了不含纳米颗粒、含hBN纳米颗粒和含Al2O3/hBN纳米颗粒的三种硬脂酸润滑模型在铁层摩擦副上的剪切摩擦行为。分析结果,混合纳米颗粒在润滑模型具有最好的润滑性能。混合纳米颗粒的RDF的峰值相比不含纳米颗粒的RDF峰值提高了38.09%;混合纳米流体的MSD曲线斜率最大,表现出最好的稳定性;混合纳米流体的相对浓度局部峰值相比纯硬脂酸提高了4.59%。混合体系通过增强分子间的作用力、限制分子运动、加强散热和降低剪切应力波动,整体上大幅提升了润滑性能。

参考文献(略)