本文是一篇机械论文,本文选用SEBM成形Cu样品作为研究对象,分析了不同成形工艺参数对样品组织致密度、成形质量和力学性能的影响,系统的研究了不同构建温度和方向下样品的微观组织和力学性能。

1 绪论

1.1 研究背景及意义

纯铜具有高导电(100%国际退火铜标准[IACS]或58×106 S/m)、高导热(400 W(/m·K))及优异的可加工性[1, 2],被广泛应用于电子、机械、航空航天、国防和其他工业领域,如各种设备的热交换器、高精度弹簧和轴承、电子连接器、塑性变形工具和船舶中的推进装置[3, 4]。随着物联网、人工智能、动力电池等新技术的迅猛发展,小型化与集成化产品的功耗和发热密度矛盾越来越突出,传统的粉末冶金、冷压和烧结技术难以制备具有结构功能一体化的纯铜热交换器部件[5]。

增材制造(Additive manufacturing,AM)技术是一种快速成形的方法,用于各种金属和陶瓷的复杂几何形状和结构制备,可直接制备计算机中的模型(CAD),不需要进行模具的加工[6]。其特点是不需要后处理、切削、额外的夹具以及中间过程控制等步骤。在现代工业场景中,增材制造在小型化和复杂形状部件制造中发挥着至关重要的作用,对开拓全新市场有很大帮助,它提供了一种对可变需求的快速响应制造方法[7, 8]。在同样的背景下,增材制造对于集成信息系统和现代制造技术可进一步提高生产能力,其带来了设计和生产行业的革命,并在很大程度上影响了航空航天、能源、汽车、医疗、模具和消费品行业。且电子工业中,与任何传统制造技术相比,增材制造有助于减少80%的多层印制板制造时间[9, 10]。

..........................

1.2 电子束选区熔化技术

1.2.1 增材制造技术

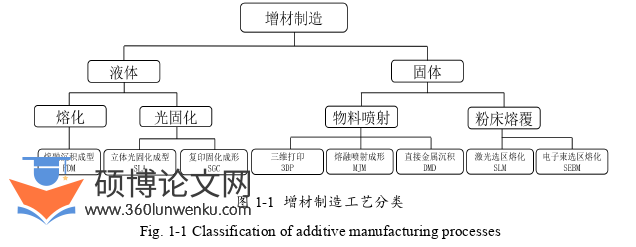

增材制造或三维(3D)打印是一种独特的制造工艺,利用数字三维模型,通过逐层连续打印来制造物体[24]。其独特的功能可轻易制造各种复杂的几何形状零件,并且可制备传统工艺几乎不可能完成的一体化制造[25]。这项技术是由Charles Hull于1986年在一个名为立体光固化成形(Stereo Lithography Apparatus, SLA)的过程中开发的[26]。增材制造技术通常在基材或衬底上进行逐层沉积来制造部件,先利用CAD设计模型,然后将每一层的信息存储在STL文件中,然后通过各种装置(控制整体打印的计算机、机械臂、喷嘴、保护气氛以及扫描和记录系统)进行制造[27]。目前,增材制造根据材料主要分为液体基以及固体基两种,其中根据不同成形工艺可分为八类(如图1-1所示):熔融沉积成形(Fused Deposition Modelling, FDM)、立体光固化成形、复印固化成形(Solid Ground Curing, SGC)、三维打印(Three-dimensional Printing , 3DP)、熔融喷射成形(Multijet modelling, MJM)、直接金属沉积(Direct metal deposition, DMD)、激光选区熔化、电子束选区熔化技术[28]。

机械论文怎么写

.......................

2 试验方法与过程

2.1 实验材料与设备

2.1.1 成形粉末

本次增材制造实验中使用的粉末是西安赛隆金属材料有限公司生产的纯铜粉末(如图2-1所示),粉末的制备工艺为等离子旋转电极雾化法(Plasma Rotating Electrode Process, PREP)。打印过程中使用尺寸为尺寸为170×170×10 mm的316L不锈钢板材作为打印基板,为保证样品的纯净,在成形前使用无纺布和酒精溶液去除基板表面油污和灰尘等附着物,放入烘箱中烘干后再使用。

机械论文怎么写

....................

2.2 电子束选区熔化纯铜的方案 实验样品的制备主要分为创建模型、SEBM工艺成形以及后处理三个过程。首先采用Auto CAD 软件进行样品模型的创建,将STL格式的模型导入适用于Sailong-Y150 设备参数的Magics 软件进行分层切片,将预设好的模型和工艺参数导入打印设备;其次将挑选好的基板固定好并进行调平,将预处理(干燥、筛分等)后的铜粉末装入粉缸并填埋于基板下面,确保热电偶与基板良好接触,保证实时温度的准确性;最后关闭仓门,抽真空至成形室压力在5×10-3 Pa以下时通入氦气,三分钟后进行电子束居中,确保电子束束流处于基板正中心,逐步调节电流功率使栅压稳定,然后加热基板至250 ℃后保温30分钟开始打印。

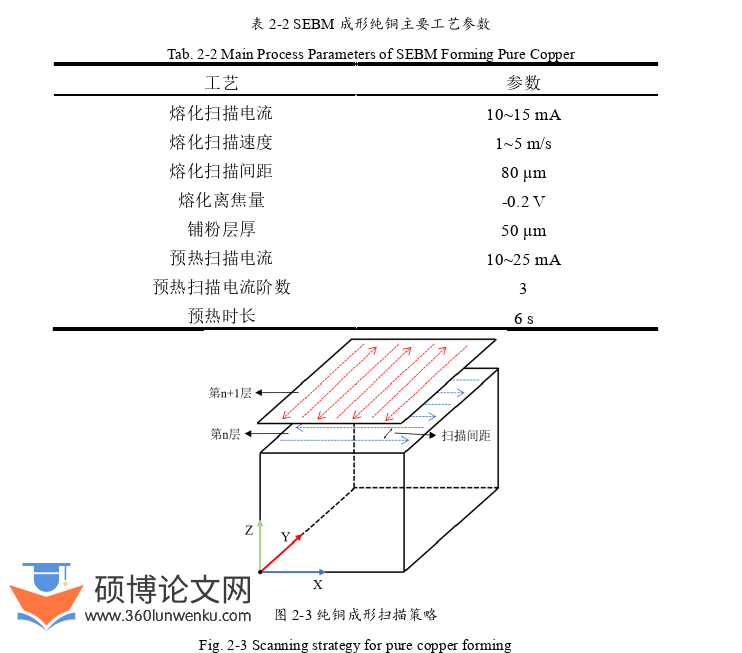

在本实验的打印工艺如表2-2所示,电子束扫描策略为棋盘格式(如图2-3所示),其中每层扫描线路相互垂直(完成第n层后,第n+1 层的扫描方向旋转90°)。打印结束后,通过放电加工(EDM)从试块上切割实验样品。

机械论文参考

...........................

3 SEBM 成形纯铜工艺优化与微观组织研究 ....................... 19

3.1 引言 ................................. 19

3.2 成形粉末 ................................ 19

4 SEBM成形纯铜中氧化物研究 ............................... 35

4.1 引言 ........................ 35

4.2 循环次数对粉末的影响........................ 35

5 SEBM成形纯铜随炉热处理对力学性能影响 .......................... 49

5.1 引言 .................................. 49

5.2 电子束选区熔化随炉热处理调控晶粒尺寸 ................................ 49

5 SEBM成形纯铜随炉热处理对力学性能影响

5.1 引言

电子束选区熔化由于其特殊的熔化形式,在熔化过程中存在随炉热处理,整个过程由熔化、凝固和加热三个步骤组成,其复杂的热历史对晶粒的形成影响显著。对于纯铜这种单相纯金属,晶粒结构对其力学性能有较大影响,因此亟需研究熔化技术对晶粒尺寸的影响。并且在熔化过程中沿着垂直基板方向的熔化区域通常会出现更高的温度梯度,晶粒则会沿着温度梯度方向生长,从而导致材料中存在不同的晶粒取向,因而使得电子束选区熔化制备的样品在不同方向上呈现不同结果。

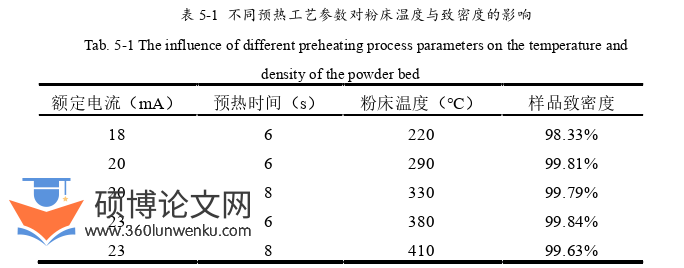

本章通过改变随炉打印的预热温度,研究不同预热工艺对成形样品晶粒尺寸的影响,并探究晶粒尺寸对力学性能的影响;分析不同成形角度下样品的晶粒生长取向,阐明打印方向对样品力学性能的影响,解释其生长机理。

机械论文参考

...........................

6 结论

本文选用SEBM成形Cu样品作为研究对象,分析了不同成形工艺参数对样品组织致密度、成形质量和力学性能的影响,系统的研究了不同构建温度和方向下样品的微观组织和力学性能,探究了不同循环次数粉末下成形样品中的氧化物的类型、分布、形貌和数量,并对其力学性能进行了测试,研究了其力学性能的综合影响机理,为SEBM复杂结构高强高导纯铜部件的应用提供理论依据和应用基础。主要结论如下:

(1)电子束输入能量较小时样品熔合不完全,存在未熔粉末与分层,能量密度过大打印过程中出现飞溅及吹粉情况,两种情况均导致样品致密度较差,样品缺陷主要为裂缝、未熔粉末、气孔及微缩孔等类型。当输入能量密度达到60-70 J/mm3时样品融合良好,样品缺陷少。在扫描电流为13.2 mA 及扫描速度为2.3 m/s时,获得了屈服强度77.12MPa、抗拉强度为173.82 MPa、延伸率为47.54%的力学性能。

(2)随着打印次数的增加粉末表面粗糙度上升明显,非球形粉末占比增大,粉末流动性变差,松装密度下降,粉末氧含量上升。铜中氧化物形貌为50 nm左右的白色球形,弥散分布在SEBM-Cu样品中,通过透射电镜表征得氧化物区域晶面间距为0.2515 nm,与氧化铜晶面间距相吻合。XPS标定接不过表明样品内铜仅有0价与2价两个价态,氧化物存在类型均为氧化铜。随着氧含量的提升,材料力学性能变化不大,氧化物细小且弥散分布在样品中而非晶界偏析,仅为50 nm左右,符合第二相强化机制,故样品延伸率有略微提升,随着氧含量的增加,其最大屈服强度、抗拉强度和延伸率均保持在78.18MPa、181.1MPa和53.23%。SEBM-Cu样品随着氧含量的上升,导电性能下降,其主要由杂质氧化物原子阻碍电子运动引起。

参考文献(略)