本文是一篇机械论文,笔者阅读国内外曲轴测量相关资料,从曲轴测量方案研究、形位误差评定算法、随动测量控制方法研究、曲轴测量设备研究等方面深入分析曲轴测量研究现状。以某型号曲轴为研究对象,基于坐标测量背景展开全文的研究工作。

1 绪论

1.1 研究背景及意义

近年来,世界各国相继提出对本国工业化进行转型升级的策略。面对科技创新的新发展趋势,美国提出了先进制造业国家战略计划,德国发布“工业4.0”战略,形成了整个国家产学研高度共识的发展蓝图[1]。我国也于2015年提出了“中国制造2025”战略计划,着力将工业化进程中的智能制造作为主攻方向[2]。然而,在实际工业生产过程中,测量过程的智能化需要与产品制造的智能化共同得到进一步发展。

测量技术在诸多领域都扮演着重要角色,如制造业、生物医学、地质勘探、农业、航空航天等[3]。先进的测量技术不仅可用于评估产品质量,还通过将产品检验融入生产流程来提高整体产品质量,以确保所有产品都符合规定的质量标准。目前我国在精密测量方面依旧存在短板,对于一些高精度精密测量仪器的进口占比达到了70%。“中国制造2025”规划中,我国在测量技术方面应得到快速发展,克服在该技术领域所存在的部分短板问题,尽量避免对国外测量设备的依赖,降低国外精密测量仪器的进口比例。

......................

1.2 国内外研究现状

曲轴测量仪是一种高精密的机电一体化产品,其涵盖多个相关学科的知识,主要包括自动控制技术、精密机械设计技术、传感器技术和电子工程软件技术等核心技术[8]。在上世纪七十年代中期,我国开始了曲轴测量技术的研究,但曲轴测量仪的发展速度一直较为缓慢。近些年随着科技水平的提高,国内研发的曲轴测量仪的性能也越来越好,包括可测量的曲轴形位误差参数、测量精度、设备的稳定性、测量效率等都有明显的进步[9]。

1.2.1 国外研究现状

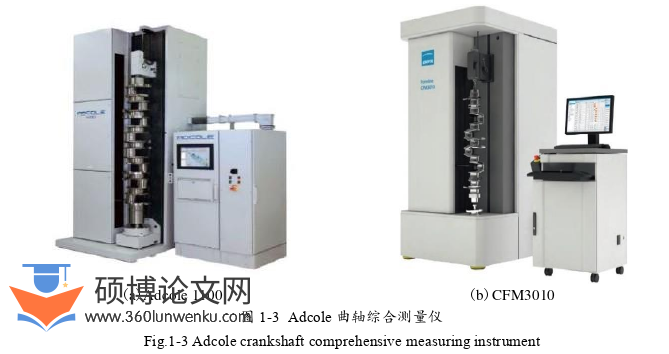

目前全世界范围内能够生产高精度曲轴、凸轮轴测量仪器的厂家并不多,其中拥有成熟产品且在行业内能够得到一致认可的厂家主要以美国Adcole公司、德国Hommel公司、德国IBTL公司以及意大利Marposs公司为主。

美国Adcole公司依靠其专业的测量知识和高端的测量技术,其设计生产的曲轴测量仪精度可以达到亚微米级,其研制的Adcole 1100曲轴测量仪如图1-3(a)所示。德国Hommel公司设计生产的CFM3010曲轴测量仪如图1-3(b)所示。该测量仪对于凸轮形状的评估算法已获得PTB (德国联邦物理技术研究院)认证, 其重复精度最大为0.3m[10]。德国IBTL轴类检测仪器制造公司的IBTL-CONO V800曲轴测量仪,该测量仪回转主轴的旋转精度可达到1。意大利MARPOSS公司作为测量领域的领导者之一,其研发的M110 Flex型测量机轴向测量的误差小于(5+L[mm]/400) m )[11]。

机械论文怎么写

.....................

2 曲轴自动测量方案及原理研究

2.1 曲轴自动测量系统功能分析

曲轴工作过程如图2-1所示,曲轴通过主轴颈支撑在发动机缸体上,活塞连杆机构安装在曲轴连杆轴颈上通过气缸内的燃气压力带动连杆轴颈绕主轴颈做圆周运动,为汽车发动机提供扭矩输出。

由曲轴的结构特点及其在发动机内部的工作原理可知,为保证曲轴在发动机内部可以高效平稳地运行,使发动机在工作时满足稳定性高、寿命长、噪声小等设计要求,需对曲轴主轴颈与连杆轴颈的各项形位误差进行严格把控。因此在曲轴轴颈的工作区域需要测量的参数包括主轴颈直径、连杆轴颈直径、曲拐半径、圆度、圆柱度、同轴度、径向圆跳动、径向全跳动等。

曲轴的测量过程应当在一次性安装定位后就能够完成整个测量工序,避免多次装夹而引起的测量误差;整个测量系统应当具备一定的兼容性,即可以测量任何尺寸、形状的曲轴或者其他轴类零件如凸轮轴等;对于软件系统应当包含简洁明了的人机交互界面、实时动态监控的测量界面、误差补偿及数据采集系统、数据处理及可视化系统,实现整个测量系统的一体性[35]。

...........................

2.2 多种曲轴测量方式分析及随动原理研究

2.2.1 非接触式测量

曲轴在进行非接触式测量时,测头与曲轴不发生接触,不会对被测量件带来直接伤害例如划痕、撞击等,但是其对测量环境有着较高的要求且控制电路复杂,因此具有较高的维护成本。非接触式测量技术主要有以下几种:

(1)超声波测量技术

超声波测量技术属于五种常见的无损检测技术之一,常用于超声波测距与探伤,其测量原理如图2-2所示。操作人员向被测零件发射超声波脉冲,探头接收反射后的脉冲信号,后期进行数据处理实现被测零件的尺寸测量[36]。

(2)激光测量技术

激光测量技术由激光测距技术发展演变而来,其工作原理与超声波测量技术相似,均是通过向被测零件发射脉冲信号,激光脉冲信号经被测零件表面反射后,由接收模块接收完成一次测量[37]。激光测量技术可以满足大部分轴类零件的测量需求,但该技术的引用往往会引起测量系统的复杂化且测量结果易受诸多因素影响。

(3)CCD光学测量技术

CCD(Charge Coup Device)全称为电荷耦合器件,其具有自扫描、高分辨率、高灵敏度、信号处理方便等特点,成为近代光电成像领域里非常重要的一种高新技术[38]。其原理如图2-3所示,由于CCD光学测量对检测环境有着较高要求,因此在一些复杂的工业现场易受到外部环境因素的干扰[39]。

.....................

3 各轴颈形位误差评定方法及测量误差分析研究 .............................. 23

3.1 各轴颈测量数学模型研究 ....................... 23

3.1.1 主轴颈测量数学模型 ............................. 24

3.1.2 连杆轴颈测量数学模型 ........................... 24

4 曲轴自动测量系统上位机软件设计 ............................. 51

4.1 软件功能分析 ............................. 51

4.1.1 集成开发环境 .................................... 51

4.1.2 软件整体架构设计 ........................... 52

5 曲轴自动测量实验研究及结果分析 .................................. 67

5.1 数据采集卡工作模式分析与控制电路研究 ................... 67

5.1.1 数据采集卡工作模式分析 ....................... 67

5.1.2 控制系统其他硬件研究 .................................. 68

5 曲轴自动测量实验研究及结果分析

5.1 数据采集卡工作模式分析与控制电路研究

5.1.1 数据采集卡工作模式分析

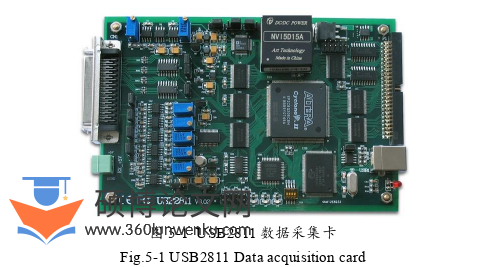

数据采集卡作为本系统反馈环节中的一个重要部件,其作用是将电感测头被压缩时产生的模拟量转化为数字量并传递给上位机软件进行条件判断。本系统选用北京阿尔泰科技有限公司设计研发的USB2811数据采集卡,如图5-1所示。

机械论文参考

USB2811内部设有两种AD模拟量触发模式——AD内触发模式和AD外触发模式。在使用内触发模式进行数据采集时,当调用相关函数启动数据采集卡后,采集卡立刻进入模数转换进程,并不会等待系统外的其他硬件设备开始工作,其原理如图5-2所示。本系统需要电感测头被压缩后才开始进行数据转换,而该模式与电感测头的数据转换需求相悖,故考虑采用AD外触发模式进行数据采集。

...........................

6 总结与展望

6.1 总结

曲轴作为内燃机中不可或缺的重要部件,其具有多样化的形状和功能,在各种机械系统中被广泛应用。本文以曲轴测量为研究对象围绕其进行了尺寸与多项形位误差参数的测量研究,总结如下:

(1)阅读国内外曲轴测量相关资料,从曲轴测量方案研究、形位误差评定算法、随动测量控制方法研究、曲轴测量设备研究等方面深入分析曲轴测量研究现状。以某型号曲轴为研究对象,基于坐标测量背景展开全文的研究工作。

(2)对曲轴自动测量系统功能进行了分析,研究了曲轴多种测量方式与随动测量原理,有效解决了连杆轴颈测量时测量基准不统一的问题;确定了“PC+运动控制卡”的总体测量方案与“宏微结合”的曲轴径向测量方法,该测量方法可有效解决各轴颈轮廓表面微观形态无法测量的问题;对测量系统的机械结构部分进行了详细阐述,完成了测量仪电气控制系统的设计为之后的实验测量环节奠定了基础。

(3)建立了曲轴主轴颈与连杆轴颈的测量数学模型,推导了测头位移坐标转换公式;分析了圆度、圆柱度误差评定的各项方法,对最小二乘法与最小区域法的数据拟合计算结果进行了对比分析,最终采用最小区域法作为本文圆度、圆柱度误差评定的最终方法,同时确定了其他形位误差的计算方法,利用圆心二维搜索解决了圆度误差评定时最小区域法计算复杂、效率低的问题;研究了对测量数据进行离群值剔除、剔除点插补、滤波平滑的数据预处理操作流程;分析了测量过程中可能存在的误差并建立了相应的误差补偿模型,有效减小了实验时的测量误差,提高测量精度。

参考文献(略)