本文是一篇机械论文,本文针对管道全位置焊接,提出了一种基于熔池动态行为的焊接质量检测技术,为被动视觉传感方法在无轨爬行焊接机器人的应用提供了借鉴意义。

1绪论

1.1课题研究背景及意义

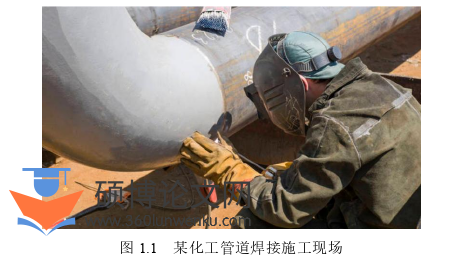

现代生产制造业是国家经济命脉所系,国务院在2015年提出了“中国制造2025”,明确“智能制造工程”,其核心是工业生产的数字化、智能化[1,2]。21世纪的中国正在向制造强国迈进,近几年的北斗卫星、蛟龙入海、高铁飞驰等等都标志这我国高端制造业达到了较高水平。中国制造的发展都离不开被誉为“工业裁缝”的焊接技术[3],焊接技术作为基础的加工工艺方法,为我国制造业领域有着重要影响,智能化焊接和焊接新技术为国家制造业指明方向。目前,大部分焊接方法逐渐由手工焊接向焊接机器人焊接技术转变,智能焊接是指将传感技术、信息处理技术等与焊接设备有机结合以提高焊接质量和有效监测焊接过程,图1.1为某化工建设管道施工现场。

机械论文怎么写

传统焊接目前面临环境恶劣、焊接效率低、焊工资源短缺三大问题,严重制约了焊接在工业上的应用,存在招工难、用工贵,焊接过程中烟尘,有害气体众多,对焊接人员身体损害较大,需长时间保持固定动作观察熔池状态,易使人员疲劳,眼睛干涩,导致焊接过程不稳定,缺陷较多[4]。据不完全统计,化工工程现场自动化率不足5%,所以智能化焊接是发展趋势[5]。有经验的焊工观察熔池形态变化,调整焊枪位姿,控制焊接工艺参数保证焊接过程稳定,提高焊接质量,因此熔池形貌能够反映焊接过程稳定性、焊接缺陷等相关信息。实时检测熔池表面状态,进而实时控制调节焊接工艺参数,以满足焊接质量要求[6]。

...........................

1.2焊接熔池监测国内外研究现状

近年来,随着机器人和人工智能技术的发展,焊接领域已向智能化柔性加工方向发展[13],具有高度的自适应性,里面至关重要的一项信息就是熔池表面状态的检测,由于检测硬件传感器不同,焊接质量检测可分为温度传感、超声波传感、光谱强度探测、红外传感等[14]。视觉传感技术在焊接领域最先引用,本身不会因焊接条件改变而发生变化,能够在焊接过程中快速获得熔池状态从而实时调节[15],非接触式的控制方式大大降低劳动强度、危险因素等不利影响,因此利用视觉传感技术在熔池监控和对焊接缺陷的检测已是国内外研究热点。

1.2.1主被动熔池视觉检测研究现状

金属焊接过程中,对熔池的表面形态监测对焊接质量的控制有重要意义。无论是人工焊还是半自动焊,为了保证焊接质量,都需要人工去观察焊接状态,根据熔池形态去控制焊接质量的一致性,表面形态能够表征焊接形成的未熔合、焊瘤、气孔、咬边、未熔透等缺陷[16],准确掌握焊接质量与熔池的关系,要建立熔合几何特征与焊接质量两者之间的对应关系。早期研究熔池监控中,一维特征测量最先开始的,主要有焊接过程中的电信号、熔池温度场分布、焊接电弧声信号等。Li X R[17]通过测量电压来确定焊缝熔深。这种方法基于对氩弧焊焊接过程中熔池表面动态变化的观察,发现熔池表面倾向于先向电极扩展,然后在熔池完全建立后被推离电极,通过分析反映电弧长度和熔池表面变化的弧电压的发展,可以确定焊缝的熔深,设计并实现了一种控制算法用于监测和控制在固定位置使用方形对接接头的管道焊接中的焊缝熔透性。

.......................

2熔池检测的深度学习算法与模型评价方法

2.1图像去噪增强算法

图像采集过程中容易被外界环境跟噪声所干扰,但随着计算机硬件、视觉传感器设备的更新迭代,图像采集硬件上已经很大程度上被改进。然而,由于外界干扰、光照、相机不稳定造成的图像失真模糊[58]。传统图像增强算法缺点,一是涉及到复杂的优化算法,导致去噪效率降低;二是涉及到手动调参,灵活性减弱,增大了人力成本,三是一个模型只能处理一个任务,适应性不高。然而深度学习由于端对端的结构,强大的自学能力能够解决传统方法的不足,本节将详细介绍基于深度学习图像增强与分割的网络算法。

2.1.1 FFAnet算法

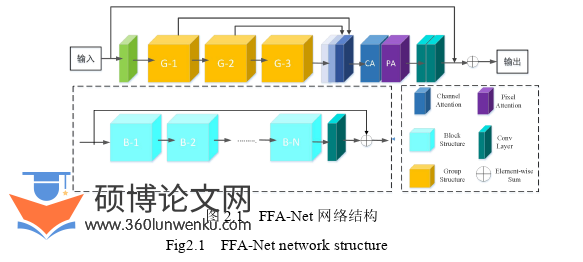

特征融合注意力网络(FFA-Net),主要包括三部分内容,一种是采用新特征关注(FA)模块,结合了通道注意(CA)和像素注意(PA)两种机制[59]。另一种是局部剩余学习与特征注意构成的快速结构,允许经过若干局部剩余连接,使主网络结构注意到更加高效的信息。同时还能对图像进行特征提取以提高分类精度。第三,基于注意的不同层次特征融合(FFA)结构,在特征注意(FA)模块中对特征权重进行自适应的学习,这种构造能较好地保存浅层信息,并且向深层次转移。如图2.1所示。

机械论文参考

............................

2.2动态语义分割算法

目前计算机视觉领域对场景理解方向是一个研究热点,广泛的应用于智能化农田灌溉、医疗病灶分割与无人驾驶等,语义分割将图片中的每个像素分类到对应的类别,目的是对目标物体进行预测、推断每个像素的标签。语义分割架构都是由一个编码器预训练的分类网络,去学习可判别的特征,由一个解码器将这些特征从语义上投影到像素空间,去获得密集分类,本节将介绍各个不同网络的语义分割算法。

2.2.1 SegNet算法

Input与Output分别为输入与输出,也包含一个解码器与生成器,SegNet的优化就在于解码器对低分辨率的特征图做上采样的操作。SegNet网络是一个对称网络,由中间绿色pooling层与橙色upsampling层作为分割,左边是卷积提取高维特征,通过pooling使图片变小,通过反卷积使得图像分类后特征得以重现,最终解码器的输出被送入soft-max分类器以独立的为每个像素产生类概率。

2.2.2 U-Net算法

U-Net首先用于医学图像分割的全卷积神经网络,U-net能够实现图片像素定位,网络将图片中每个像素点归类,并最终输出基于像素点类别划分后的图片,由于效果好、效率高,从而在其他领域也广泛运用该网络结构。

.............................

3 全位置焊接熔池与处理方法 .................................. 25

3.1 全位置熔池特性监测系统搭建 .......................... 25

3.1.1 焊接机器人功能设计 ............................... 26

3.1.2 熔池视觉系统搭建 .................................. 28

4 焊接熔池对焊接质量的预测方法研究 ................................. 44

4.1 基于熔池图像焊偏量的测定方法 ............................ 44

4.1.1 熔池拖尾采样点提取 ................................ 44

4.1.2 梯度下降法拟合熔池拖尾 ............................... 46

5 管道全位置焊接熔池可视化检测系统开发与测试分析 .................. 68

5.1 系统软件开发框架 ....................................... 68

5.1.1 开发环境介绍 ............................... 68

5.1.2 系统软件开发 ............................. 68

5管道全位置焊接熔池可视化检测系统开发与测试分析

5.1系统软件开发框架

5.1.1开发环境介绍

本课题所设计的软件是基于VS2017(Visual Studio 2017)平台开发的,所用语言为C#,实验用到的图像算法是基于Halcon视觉软件编写,深度学习模块用的是Pycharm,在Pycharm中搭建网络实现功能,利用接口交互数据,将结果显示在Winform上,其他视觉算法通过Halcon编写,导出为C#语言,并通过VS2017平台联合编写软件界面,下面对VS、Halcon及Pycharm做简要介绍。

Visual Studio是美国微软公司推出一款可视化开发工具,它集成了很多种开发语言,包括VC++,VB.Net,C#等,这些语言可编写各种桌面应用程序和移动应用程序,其中本课题使用的开发语言为C#,它可通过VS平台编写WinForm窗体软件,设计好用户所需的界面和功能,实现人机交互。

Halcon是德国MVtec公司推出的一款机器视觉算法包,它内部封装一千多个算子,包括各类滤波,特征提取,图像变换,分类识别等基本的几何以及影像计算功能,用户可以根据所需使用各种算子来设计自己的图像处理算法。Halcon应用范围涉及监控,遥感探测,医学,工业测量及自动化检测等等各个方面,其强大的功能以及灵活的架构便于用户的快速开发,且它支持各种系统环境,整个函数库可以联合C++,C#,VB等多种编程语言访问。

机械论文参考

........................

6总结与展望

6.1总结

本课题从化工管道焊接需求出发,围绕目前无轨爬行焊接机器人焊接质量稳定性差、熔池可视化监测难等问题开展研究。从原理构建、硬件搭建、算法设计、软件设计和实验验证五大方面进行了深入研究,实现了熔池无接触的视觉检测,对动态熔池进行跟踪,具体工作总结如下:

(1)设计了熔池可视化视觉传感器,包括焊接机器人的结构设计、运动控制电气方面设计、视觉系统光学设计,从相机成像模型入手,建立了单目视觉数学模型,对熔池可视化系统进行标定。该系统能够远离焊接工作区域在工控机上直观的观察熔池实时变化,摆脱了传统焊接工人利用焊工帽,观察熔池的主观性、繁琐性,大大降低工人劳动强度,打破了采集熔池需要专业熔池相机的限制,降低工程实际成本,也为熔池可视化监测技术提供基础。

(2)设计了基于被动视觉下熔池型态对焊接偏差的测定方法,以全位置管道焊接为实验对象,对焊接过程中熔池型态对焊接偏差影响进行研究,建立熔池拖尾角度与焊接偏差量之间的数学模型以及测定原理,得到熔池型态与焊偏量之间的线性关系,判别焊后焊缝的偏差情况,对焊接过程中可能会出现的焊偏情况进行提前预警。

(3)针对传统算法难以实现基于熔池形态在线预测焊缝气孔缺陷的情况,提出基于卷积神经网络的多层级集成学习算法,将其应用到焊缝气孔缺陷的检测中,通过建立数据库、人工标注、网络构建等完成,该网络以熔池图像为输入,有无气孔缺陷的概率为输出。实验表明,准确率与算法运行速度能够保证焊接气孔缺陷的实时监测。

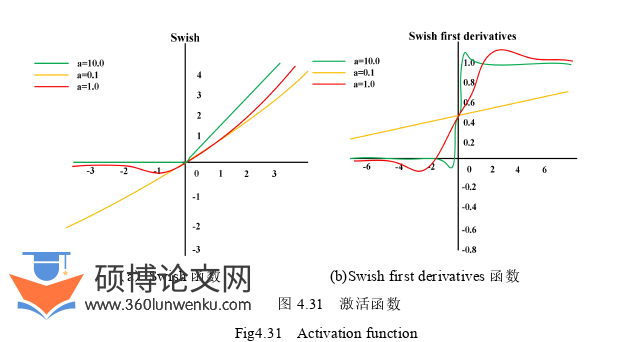

(4)建立了一个可训练端到端的网络,利用改进生成对抗网络(GAN),生成器采用卷积网络,空洞卷积,反卷积以及加入跳跃连接,对焊接过程中熔池图像去噪和增强,解决因保护气、弧光导致的图像模糊等现象,为熔池动态跟踪图像处理提供基础。管道不同节段具有不同倾角,通过熔池的力学分析出不同倾角对熔池成型的影响,找到了全位置熔池形态变化规律,利用改进PSPNet模型的熔池动态分割方法,通过构造多层信息提取网络结构、空洞卷积大视野的获取全局信息,修改激活函数等方面改进,将平均像素准确率和平均交并比等指标提高至88.03%和85.45%、网络模型训练时间上面提升了19.05%,实现了熔池动态跟踪,对机器人智能焊接有重要意义。

参考文献(略)