本文是一篇机械论文,本文研究NSGA-II多目标优化算法,提出CAD-过流面积识别算法-联合仿真的配流盘优化设计方法,对NX/UG展开二次开发得到配流盘参数化模型,并于云平台开发该优化设计模板进行优化求解,降低泵出口流量脉动率与斜盘合力脉动率。

第1章 绪论

1.1 研究背景及意义

液压泵是工程装备液压系统中的核心动力源,被视为液压系统的“心脏”,其中以高压、高效为特点的轴向柱塞泵应用最为广泛,其工作特性将直接影响到整个液压系统性能[1]。目前我国自主研制轴向柱塞泵的能力提升迅速,但产品主要面向中、低端市场,在脉动控制、声振控制方面仍与国外高端产品存在差距[2]。因此,针对轴向柱塞泵的关键结构进行优化设计,进一步提高轴向柱塞泵的运行品质,降低泵工作时的噪声与振动,是当前轴向柱塞泵研究重点,具有重要的应用价值。

目前,对于轴向柱塞泵的优化设计主要聚焦在配流结构上,通过仿真、试验等方式研究配流结构的改变对柱塞泵运行品质的影响。但目前大多数基于仿真的结构优化仅通过手动改变单结构变量来讨论其对各优化目标的影响情况,具有一定的盲目性且工作量大,且试验研究的难度大、成本高,因此企业在柱塞泵的优化设计上每年仍需要巨大投入[3]。随着智能进化优化算法的快速发展,其因具备计算并行能力、全局搜索能力、非梯度必须性等众多优点,已经广泛地用于复杂机电系统的优化设计中,采用进化优化算法进行优化能够进一步提高研发人员的工作效率,且能够对轴向柱塞泵的结构优化提供有效指导[4]。

《中国制造2025》战略指出,我国仍是制造大国而非制造强国,需要继续深入研究高端制造装备中的核心技术,进一步推进信息技术与制造业的融合,将云计算、大数据、智能算法等技术融入制造业,以智能制造为主攻方向[5]。本文的研究内容正是在这种背景下展开,基于计算机相关技术对核心液压件轴向柱塞泵展开智能优化设计,并于工业互联网云平台将功能进行集成复用,进一步缩短泵的研制时间与成本,符合国家重大需求,具有重要研究意义。

......................

1.2轴向柱塞泵研究现状

1.2.1 轴向柱塞泵概述

十六世纪初,Ramelli A.设计开发了轴向柱塞泵的雏形[6]。二十世纪,初美国Harvey教授和Janny工程师首次以矿物油为传动介质来研制斜盘泵,其开启了近代液压传动之路[7]。二十世纪中叶,美国Denison和英国Lucas优化了缸体结构,避免了缸体由柱塞侧向力引起的倾覆力矩,保证配流副油膜的稳定,极大程度上提高了泵的出口压力[8]。二十世纪九十年代,德国力士乐Rexroth研发了A4V泵,其提出了锥形缸体结构与球面配流结构,进一步提高了柱塞泵在重载、高压情况下的表现[9]。Linde公司以柱塞包滑靴的反包结构使得整泵结构更紧凑,同时以21度的最大斜盘倾角使得其在相同体积下有更大的排量[10]。国内于1966年开始研制CY型柱塞泵,并不断进行优化,Q**CY14-1BK型柱塞泵为国内自研泵奠定了基础[11]。

机械论文怎么写

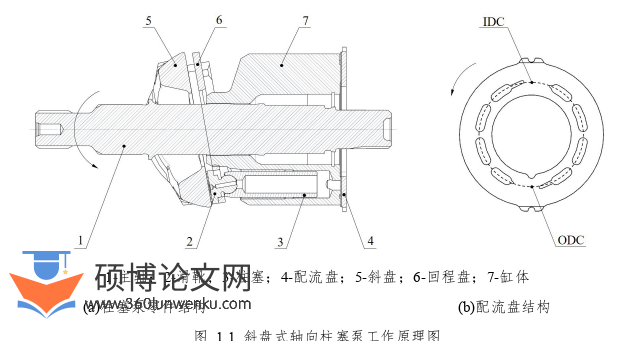

发展至此,国外内现代斜盘式轴向柱塞泵的总体设计上已经相对成熟,本课题研究的斜盘式轴向柱塞泵如图 1.1所示。轴向柱塞泵通常由发动机或电机作为能量输入入口,其带动主轴旋转,以此带动缸体旋转。随着缸体的转动,柱塞做绕轴旋转运动的同时沿柱塞孔做往复直线运动,柱塞与滑靴通过球铰连接,在回程盘和高压油液的作用下,柱塞在斜盘上做平面运动。由于斜盘的作用,各柱塞在不同位置时其柱塞腔容积也不同。当柱塞转过内死点(ODC)时,柱塞腔容积不断增大,腔内压力减小,因此会从配流盘腰型槽吸入液压油,即为吸油行程。当柱塞转过外死点(IDC),柱塞腔容积不断减小,腔内压力增大,因此油液将会从配流盘腰型槽排出,即为排油行程。在不断地进行吸、排油的过程中,柱塞泵完成机械能到液压能的能量转换。

..................................

第2章 斜盘式轴向柱塞泵传动机理研究

2.1轴向柱塞泵动力学理论机理分析

本小节开展了柱塞泵动力学理论机理分析。通过运动学机理的分析对柱塞位移、速度以及柱塞腔体积进行推导计算,同时对排油工况的斜盘-滑靴-柱塞结构进行受力分析,作为柱塞泵多体动力学仿真模型构建的基础,为后续斜盘合力脉动率的优化分析提供了理论支撑。

2.1.1 柱塞泵运动学机理分析

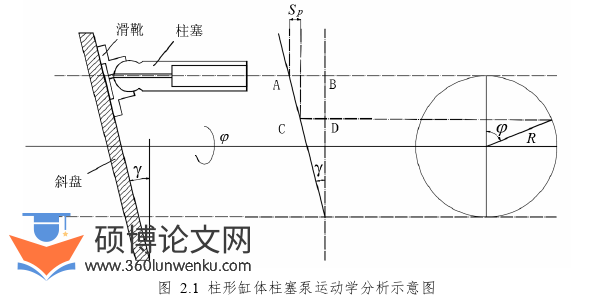

以圆柱形缸体为例分析轴向柱塞泵工作过程中的运动动作,其主要由两部分组成,一部分是主轴带动缸体转动,从而使柱塞与滑靴绕中轴线做旋转运动;另一部分是柱塞沿柱塞腔做往复轴向直线运动。

机械论文参考

..............................

2.2轴向柱塞泵流体特性机理分析

本小节开展了柱塞泵流体特性机理分析。对柱塞腔内油液流动规律进行分析,建立柱塞腔内与配流过程的压力流量数学模型,同时对柱塞泵外泄露的主要来源柱塞副、滑靴副、配流副的数学模型展开分析,为后续柱塞泵液压系统仿真模型的搭建提供理论支撑。

2.2.1 柱塞腔压力流量模型

柱塞腔可以认为是一个周期性变化的密闭容积,随着缸体的转动柱塞在缸体内轴向往复运动,在这个过程中柱塞腔油液体积也随着柱塞运动压缩或膨胀,与此同时柱塞腔与配流盘相连,柱塞腔油液在配流过程中流入或流出。此外,柱塞泵在工作过程中由于各运动副间油膜间隙的存在造成了流量的泄漏。

在轴向柱塞泵工作过程中,柱塞腔通过缸体腰型槽与配流盘连通进行吸排油进而展开机械能转换为液压能的能量转换,而这个连通区域的面积将随着缸体的转动产生有规律的变化,这个过程会产生节流效应影响着柱塞泵的压力流量特性。

目前对于配流模型的过流面积的计算在很大程度上还依赖于模型几何特征的推演。尤其对于存在加强筋的配流盘,当腰型槽经过相邻两个槽口时,理论模型推演将变得十分繁杂。在此背景下,本小节提出了基于配流盘点云模型的过流面积识别算法,通过模型扫描的方式快速得到过流面积从而减少理论计算的过程。

...........................

第3章 柱塞泵多数值模拟方法建模与分析 .............................. 28

31.轴向柱塞泵联合仿真模型建立 ......................... 28

3.1.1 联合仿真方案 .................................... 28

3.1.2 轴向柱塞泵多体动力学仿真模型建立 ............................ 29

第4章 分布式联合仿真云平台设计实现与模板搭建 ........................... 46

4.1工业互联网云平台架构 ................................... 46

4.2通用模型接口标准(FMI)研究 .............................. 47

第5章 基于联仿云平台的配流盘多目标优化设计研究 ......................... 75

5.1阻尼槽结构对流量-压力特性影响分析 ............................ 75

5.2配流盘优化设计总体方案 ............................... 78

第5章 基于联仿云平台的配流盘多目标优化设计研究

5.1阻尼槽结构对流量-压力特性影响分析

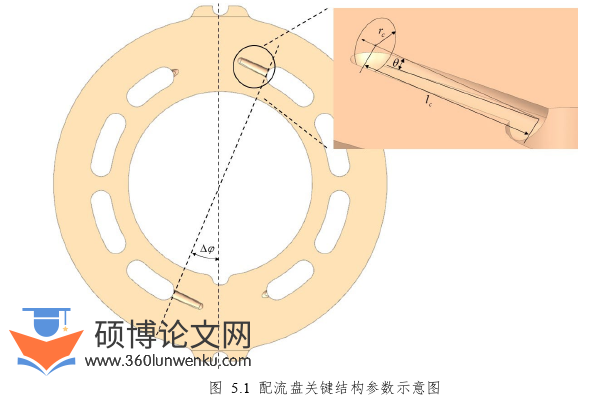

本章开展基于多目标优化算法与联合仿真的阻尼槽结构优化研究,在此之前,先针对配流盘的不同结构探究其对柱塞泵出口流量脉动和柱塞腔压力的影响。根据2.3小节分析,选取圆柱槽直径cd(图中为半径cr)、圆柱槽长度cl、配流盘平面的切削角θ进行分析,其结构如图 5.1所示。

机械论文参考

.............................

第6章 总结与展望

6.1论文总结

柱塞泵是工程装备液压系统中的核心动力源,本文围绕柱塞泵的联仿分析平台与优化设计展开研究。通过对柱塞泵压力-流量、动力学模型的研究,搭建了联合仿真模型和CFD模型进行仿真分析。针对配流盘三维结构提出了基于点云模型的配流盘过流面积识别算法。研究工业互联网云平台架构与FMI标准,设计并开发了基于平台主控的联合仿真云平台,同时在Web架构上展开基于仿真数据驱动的刚柔耦合三维运动可视化研究,并搭建柱塞泵联合仿真分析模板。研究NSGA-II多目标优化算法,提出CAD-过流面积识别算法-联合仿真的配流盘优化设计方法,对NX/UG展开二次开发得到配流盘参数化模型,并于云平台开发该优化设计模板进行优化求解,降低泵出口流量脉动率与斜盘合力脉动率。

本文工作总结如下:

(1)针对具有加强筋的多段式配流盘提出基于点云模型的过流面积识别算法,通过配流盘流体域的轮廓模型与缸体腰型槽轮廓模型的布尔运算得出过流面积曲线,并推导圆柱阻尼槽理论公式修正阻尼槽处的过流面积,作为优化设计的重要组成部分打通了CAD和联合仿真,同时简化了配流模型过流面积的计算过程;

(2)基于轴向柱塞泵动力学与柱塞腔压力-流量理论机理模型,使用AMESim+Simcenter 3D Motion搭建柱塞泵联合仿真模型,对柱塞运动状态、柱塞-滑靴变形程度、单柱塞压力与流量倒灌关系、泵出口流量-压力特性等结果展开分析。使用Pumplinx搭建柱塞泵CFD仿真模型,探究泵的压力与空化现象的关系。并设定不同的工况将两种数值模拟方法进行对比分析,验证了在仅宏观地对柱塞泵特性进行研究时,仿真资源消耗更少的联合仿真模型具备较好的仿真精度;

参考文献(略)