本文是一篇农业论文,本文研究了三种新型铬镍基高温炉管合金的高温抗氧化性能、高温组织稳定性能和高温持久性能,对高温设备更高效环保的运行有重要帮助,同时为企业选材和生产性能更佳的高温炉管合金提供了参考依据。

1绪论

1.1研究背景和意义

近年来,随着耕地和农业从业人员日益减少以及人民生活水平的提高,农业消费升级尤为重要。化肥工业是我国石化行业基础产业之一也是解决这一矛盾的关键产业。制氢炉、转化炉、裂解炉皆为化肥工业至关重要的高温设备,高温炉管作为这些设备的核心部件,运行服役环境极为严酷,经受高温(900-1200℃)、高压(2.5-5MPa)和夹带颗粒的腐蚀性气体的冲蚀作用[1]。

炉管在高温、高压的使用环境下,很容易发生损坏。在这些高温设备中,高温炉管的数量从几根到数百根不等。任何一根炉管出现使用问题都将使得整个工厂停工停产,并会造成更为严重的故障和涟漪反应,不仅会带来严重的经济损失,而且还会引发火灾、爆炸等安全事故。因此,对企业高温炉管化工材料进行科学、全面的选材是保证高温炉设备安全运行的关键措施。在中国,对企业高温炉管化工材料进行的科学研究已经有着近几十年的历史,随着化肥生产工艺的改进、生产规模扩大和操作的规范化,一系列新型的高温炉管材料不断问世,国内为改善和提高高温炉管的性能和使用寿命做了各种尝试,但与国外生产的高温炉管质量相比,我国研制的高温炉管化工合金各方面性能都有待提高。为了获得更高质量的化肥产品和完善生产环境条件,提高加热炉核心部件铸造合金材料的质量是一项有效的举措[2]。由于高温炉管制造成本高,国内产量不多,质量较差,许多铸造高温炉所需的原材料都需要进口,因此,对高温炉管材料性能进行分析和研究对于提升企业的生产效率和经济效益具有极其重要的意义。高温化工炉管材料需要有良好的耐高温腐蚀性能,有必要研究高温炉管的高温氧化过程,探索其高温服役工作环境所导致的失效机理。炉管的预期寿命为10万小时,然而,根据实际经验,炉管的实际寿命通常在设计寿命的五分之二到五分之三之间[3]。由于炉管材料价格高、加工难度大、消耗量大,对炉管的实际使用寿命有一定要求,因此,对高温炉管持久性能进行研究可以保证生产安全,降低事故概率和经济损失,并为保障生产的正常运行创造条件。同时,这项研究还能够提高经济和社会效益,为企业带来经济回报。

..........................

1.2高温炉管材料的主要失效形式

现如今,新型高温炉管合金材料被广泛用于生产高温设备的核心部件,工作运行环境严酷且作为承压部件内部伴有介质及催化剂,在高压高应力下炉管会逐渐发生劣化和损伤,内壁还需经受高碳气氛的碳氢气体以及含水蒸气的混合气体的腐蚀,外壁受到高温火焰的辐射加热发生氧化现象。另外还会发生蠕变、疲劳、腐蚀等形式的损伤。这些情况不及时解决将会导致炉管的失效,以致于高温设备无法正常运行,造成重大的经济损失,还可能会造成火灾爆炸等事故。

按引起炉管失效的原因可以分为以下几类[4,5,6]:(1)由外部应力和热应力引起的失效:高温蠕变变形,高温蠕变断裂和热疲劳破坏;(2)合金材料受到腐蚀引起的失效:氧化,渗碳等,其中炉管服役的温度愈高,炉管氧化程度越严重。由于氧化层下的合金不断氧化,氧化层厚度增加,且易剥落,导致炉管有效壁厚逐渐减薄。当加热炉长期使用时,管内的物料会结焦并在表面渗碳,导致炉管材料劣化,并且其韧性和韧度会降低,进一步会导致严重的炉管断裂;(3)高温炉管的失效也可能是由于材质劣化和存在缺陷所引起。包括σ相脆化、组织劣化以及材料冶金缺陷等,在高温应力的作用下,显微内部组织逐渐劣化,蠕变断裂性能降低,有效承载面积变小改变了材料的性能,从而导致材料的失效。目前主要通过对高温炉管合金材料进行合理的选材以及各项机械性能的优化等形式预防炉管的失效。

随着石化工业的发展,以及高温炉装置日益大型化,必然会对高温炉管的抗氧化性能,组织稳定性能,力学性能以及使用寿命等提出更高的要求。综合掌握高温炉管的失效形式,并优化炉管材料,为保证高温设备平稳运行,取得更好的经济效益具有可行的意义。

.........................

2.2实验材料及设备

2.2.1合金成分

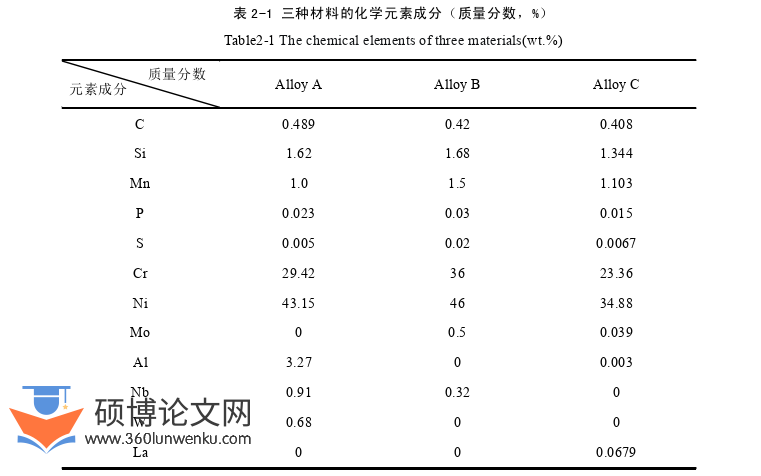

本文以企业提供的三种新型高温炉管合金为研究对象,其化学元素组成成分测试结果如表2-1所示。

农业论文怎么写

.......................

2.3高温抗氧化性能测试方案及方法

2.3.1断续氧化试验与连续氧化试验

依据HB 5258−2000《钢及高温合金的抗氧化性测定试验方法》[57]在FT-1200℃式箱式电阻炉开展恒温氧化实验,氧化气氛为空气,试验方案如图2-2所示。实验所使用的容器为可承受1600℃的高温刚玉坩埚,实验用精度为0.02mm的游标卡尺测量计算样品实际表面积,氧化实验前后称重使用精度为0.1mg的BSA124S电子分析天平,单位面积断续氧化增重量单位取mg/cm²(精确到小数点后三位)。恒温断续氧化和连续氧化实验温度为1000℃、1050℃、1100℃、1150℃、1200℃(结合实际工况所选温度范围),持续时间皆为100h,断续氧化为每恒温氧化10h(即在实验时间10h、20h、30h、40h、50h、60h、70h、80h、90h、100h)后从加热炉中取出一次样品进行称重。

2.3.2氧化膜的X射线衍射分析

实验中采用FPOST-XROS-MF30型X射线衍射仪分析合金试样氧化后的氧化膜物相组成,本论文运用此分析手段对高温氧化后的三种样品进行了4º/min扫描速率下扫描范围为20-100º的常规衍射,并用Jade软件对实验数据进行了处理。

2.3.3氧化膜的组成与结构测定

氧化膜的表面与截面的形貌是此项目的辅助说明研究。取1200℃高温连续氧化20h和100h样品Alloy A与Alloy B,采用扫描电镜SEM(Scanning Electron Microscope)观察氧化膜表面和截面的形貌特征(氧化物结晶形态、氧化物晶粒尺寸、表面缺陷等)。用带有EDS(Energy Dispersive Spectroscopy)能谱分析功能的日立高新扫描电子显微镜进行氧化膜区域线扫描,以分析元素构成。

...........................

3 三种高温炉管合金抗氧化性能的研究 ........................ 13

3.1 引言 ................................ 13

3.2 氧化动力学分析 .................... 13

3.3 氧化过程外观变化分析..................... 26

4 三种高温炉管合金高温组织稳定性研究 ...................... 41

4.1 引言 ............................. 41

4.2 三种高温炉管合金的原始铸态组织特征 ..................... 41

4.3 三种高温炉管合金时效热处理后的组织特征 .................... 42

5 三种高温炉管合金高温持久性能的研究 .......................................... 48

5.1 引言 ................................ 48

5.2 三种高温炉管合金高温持久性能研究 ........................ 48

5.3 本章小结 ................................... 54

5三种高温炉管合金高温持久性能的研究

5.2三种高温炉管合金高温持久性能研究

5.2.1三种高温炉管合金的持久性能分析

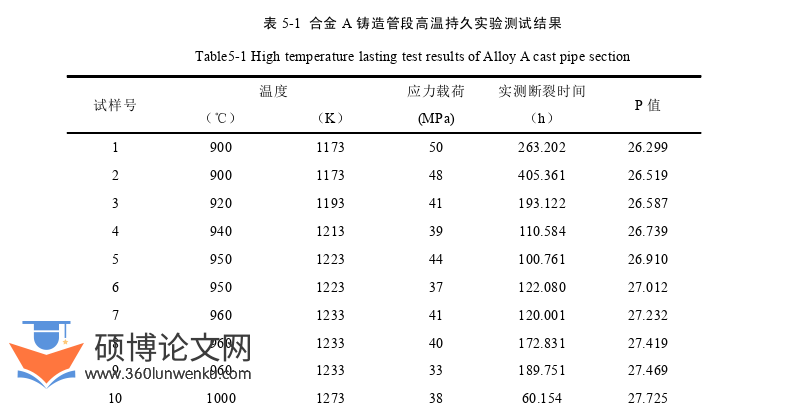

高温炉管的持久性能是衡量炉管质量的一项重要的指标,也是炉管设计的重要依据。对高温炉管合金铸造的管材进行寿命预测,需要进行大量的高温持久性能测试实验。高温材料设计寿命一般为十万小时或者更长,为缩短测试时间,采用提高温度和应力的短时加速蠕变实验进行了三种合金铸造管段的高温持久性能测试[99]。

实验工艺条件及实验结果如表5-1、表5-2、表5-3所示,从实验的结果可以看出,相同温度应力条件下,Alloy C的实测断裂时间均为最长,说明相同服役环境下Alloy C铸造管段的持久性能要优于Alloy A和Alloy B铸造的管段。

农业论文参考

..........................

6总结与展望

6.1总结

本文以企业提供的三种高温炉管合金材料为研究对象,在模拟实际服役工况条件下探究了合金材料的高温综合性能,材料为在Ni、Cr为主元素的基础之上,分别添加不同质量分数的C、Si、Mn、P、S、Nb、Al、W、La、Mo制备的三种新型高温炉管合金,具体化学组成成分为Alloy A(0.489C,1.62Si,1.0Mn,0.023P,0.005S,29.42Cr,43.15Ni,3.27Al,0.91Nb,0.68W),Alloy B(0.40C,1.5Si,1.5Mn,0.03P,0.02S,35Cr,45Ni,0.5Mo),Alloy C(0.408C,1.344Si,1.103Mn,0.015P,0.0067S,23.36Cr,34.88Ni,0.039Mo,0.003Al,0.0679La)(wt.%),文章主要对三种高温炉管合金材料的高温抗氧化性能,高温组织稳定性能及高温持久性能进行了测试对比分析研究,主要得到如下结论:

(1)对三种不同组成成分的高温炉管合金进行1000℃、1050℃、1100℃、1150℃、1200℃下100h的断续氧化和连续氧化实验后,分别从氧化动力学、氧化过程中外观变化、氧化产物组成、氧化膜表面和截面形貌与元素分析对三种合金的高温抗氧化性能做出分析对比,发现在同一温度下,Alloy C更耐氧化。其主要原因是Alloy C相较于其他两种合金添加了稀土元素La,La的添加提高了Cr2O3氧化膜的连续性,增加氧化膜与基体的粘附性,使Alloy C的高温抗氧化性能明显提高。Alloy B抗氧化性能优于Alloy A,其主要原因是Alloy B主元素Cr(37%)的添加量高于Alloy A(29.42%),Cr添加量不足时,氧化最初生成的NiO与Cr2O3极易生成NiCr2O4,其致密性不足且与合金基体粘附性差,致使合金抗氧化性能下降。

(2)对三种不同组成成分合金的原始铸态组织和时效热处理后的微观组织演变过程进行观察,对比三种合金材料的高温组织稳定性。合金原始铸态组织主要受主元素铬和镍的交互影响,Alloy A铸态组织主要由奥氏体基体和枝状共晶组织组成,并在晶粒间存在针棒状共晶组织,Alloy B和Alloy C主要由奥氏体基体和骨架状共晶组织组成,添加稀土元素La的Alloy C的原始铸态组织表现出了最佳的组织均匀性。Alloy C在高温时效实验后相较于其他两种合金其组织晶内没有二次相碳化物的析出,晶粒没有明显长大趋势,相同服役温度下,Alloy C表现出三种合金中最佳的高温组织稳定性。

骑士我这就去同(略)