本文是一篇机械论文,本文提出了主动控温(冷却技术)和热误差补偿法相结合的热误差抑制方法。针对热源支撑部件设计不同流道结构和不同流道参数方案,基于流-热耦合分析,综合考虑率不同因素确定最优流道方案。研究进给系统传热机理,基于摩擦学和传热学理论计算热参数,采用有限元完成流-固-热耦合仿真分析,探究了冷却液对进给系统热特性的影响。

第1章 绪论

1.1 课题研究背景及意义

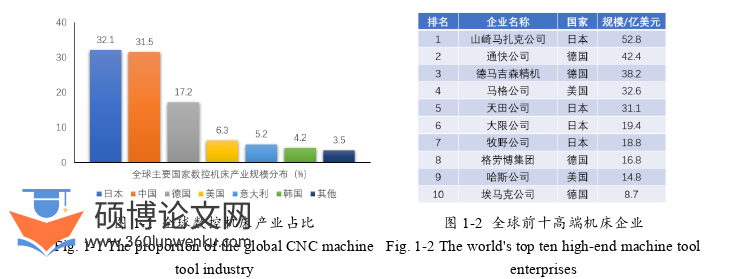

当前,全球制造业迅速发展,在面对美国、德国和日本等制造强国的激烈竞争下,我国制造业发展面临新的挑战。加工中心是一种高度集成的数控机床,一次装夹,可以完成多种加工操作。由于其高效、精准、多功能等特点,在现代制造业中得到广泛应用。如图1-1和图1-2所示,我国数控机床产业体量大而不强,在高端数控机床领域难有立足之地。随着近几年贸易战技术封锁的限制下,我国制造业发展异常艰难,特别是对于高精密生产设备被严重限制[1]。数据机床是一种具有高度自动化和智能化的先进制造设备,它具有对工件进行高精度加工、高效率生产以及灵活生产等优势,已经成为推动产业升级和转型的重要力量,数据机床的重要性日益突出,广泛用于航空、航天、汽车、船舶、工程机械等领域[2]。随着零件加工日益精密和复杂,对数控机床的精度和稳定性提出更高要求[3]。

机械论文怎么写

数控机床在生产加工过程中受到多种因素会对定位精度产生影响,称为加工误差[4, 5],会影响被加工件的精度和质量。数控加工误差的主要因素包括几何误差、控制误差、刀具误差和热误差等多种因素组成,随着加工工艺、制造和装配水平的提高[6],几何误差、刀具误差和控制误差已被控制在很小的范围内[7],热误差现如今一直严重制约着数控机床的加工精度[8]。英国伯明翰大学和瑞士苏黎世理学院的相关学者对数控机床误差进行了研究,在精密加工中热误差占总加工误差大约40%-70%[9, 10]。国内外学者深入研究如何降低热误差的影响以提高数控机床的精度,提出了解决方法,整体上可以分为热误差控制法和热误差补偿法两种方法。

.........................

1.2 国内外研究现状

国内外学者对数控机床进行了大量研究,生热导致的热误差占误差的主要因素。对数控机床热特性研究现状、冷却技术现状、热误差建模和补偿的现状进行了解。

(1)误差防止法:又称为主动控制法,通常是在设计阶段应用,提前考虑热变形特点,采用相应的方法减少热变形提高精度的方法,当前误差防止法主要有以下方法:

① 结构优化设计:热源无法彻底消除,结构优化设计的重点是使热传递方向沿着有利于降低热变形的方向进行结构优化,一般采用热对称结构,将热变形相互抵消从而降低热变形的一种方法。Zhang等人[12]对主轴箱结构对称设计,使得主轴箱内部温度分布一致。图1-6所示是龙门铣床滑枕热对称结构优化示意图。

② 环境温度控制:根据相关研究45钢的热膨胀系数为11.7×10-6/℃,表示温度每升高1℃时,1 m长的45钢材料会膨胀11.7 μm,因此对于数控机床这种大型加工设备来说环境温度造成的热变形不可忽略。数控机床在全国各地都有使用,南北环境温度的差异及一年四季环境温度的差异都会对机床热变形造成影响。为了提高机床精度需要对机床的工作环境进行控制,恒温车间[13]便很好解决这一问题,如图1-7所示。张曙等人[14]以传统铣床加工12h工作为例,非恒温车间加工误差为85 μm,恒温车间加工误差降至40 μm。

...................

第2章 进给系统摩擦热源支撑部件冷却流道优化

2.1 进给系统结构组成

进给系统是数控三轴加工中心的核心组成部件,其自身精度影响数控三轴加工中心的精度,因此提升进给系统的精度具有重要意义。由于进给系统在运行过程中受到轴承、导轨、丝杠丝母副摩擦和环境温度变化等因素导致进给系统产生热误差,造成进给系统精度的下降,因此需要对进给系统热误差进行抑制。冷却技术被广泛应用于抑制温升减小热误差,其中冷却效果与流道结构、流道参数和流体速度等因素有关,如果每种影响因素都进行实验验证成本高浪费资源,随着CFD有限元技术的快速发展为验证各种影响因素提供了新的方法。本章设计不同流道结构方案和不同流道参数方案,基于流-热耦合仿真探究不同因素对换热特性的影响,综合考虑对流换热系数、压差、温升和加工工艺等因素确定进给系统的流道方案。在此基础上增加流速提升了对流换热能力,但同时也会加剧了因流体摩擦阻力造成的能量损失,限制换热能力的进一步提升。由此,研究反映流体流动状态的雷诺数对换热效果的影响。

进给系统由伺服电机、前轴承座、后轴承座、丝母座、工作台、丝母、前后轴承等部件组成。丝杠两端为一端固定一端铰支,丝杠丝母副通过圆螺母实现预紧,丝母座与工作台通过螺栓连接实现丝母座和工作台的同步运动,电机与丝杠之间的扭矩传感器通过两个联轴器连接,从而实现伺服电机带动丝杠的旋转运动。

..........................

2.2 摩擦热源支撑部件流道设计

流体冷却技术被广泛应用,冷却效果通常受到流道结构、流体速度和流体材料等因素的影响。合理的流道结构不仅可以降低能源消耗,还可以起到很好的冷却效果,因此针对进给系统摩擦热源支撑部件设计合理的冷却流道具有重要意义。

2.2.1 流道结构设计

进给系统主要热源部件是电机热损耗,前轴承、丝杠丝母副和后轴承的摩擦生热,其热源所对应的支撑部件分别是前轴承座、丝母座和后轴承座,如图2-2所示。前轴承座内部零件依次是固定丝杠的三个角接触轴承、丝杠固定端、联轴器1、扭矩传感器、联轴器2和伺服电机,其中联轴器1将丝杠固定端和扭矩传感器连接,联轴器2将扭矩传感和伺服电机动力输出端连接起来。由于联轴器导热性小,伺服电机与丝杠的距离也比较远,电机产生的生热传导至丝杠处微乎其微,因此伺服电机对进给系统热变形的影响可以忽略不计,对前轴承座冷却流道设计主要考虑角接触轴承处的结构进行冷却流道设计。丝母座是连接丝母和工作台的重要部件,丝杠丝母副处摩擦产生大量热量会向相关配合部件传递,其热量分别传导到丝杠和丝母座,丝母座再传至工作台,传至丝杠和工作台的热量会产生热变形对进给系统精度造成影响。后轴承座内部一对深沟球轴承对丝杠自由端铰支,由于深沟球轴承没有轴向力,因此生热相对前轴承生热较小,但其与丝杠直接接触,其热量对丝杠热变形也有比较大的影响。综上分析对摩擦热源支撑部件-前轴承座、丝母座和后轴承座设计冷却流道。

................

第3章 基于流-固-热耦合的进给系统热特性分析...................... 27

3.1 进给系统传热机理研究...................... 27

3.1.1 进给系统生热和散热机理分析 .......................... 27

3.1.2 进给系统生热量计算 ................................... 28

第4章 基于BO-TCN的热误差建模方法和补偿策略研究 ............... 55

4.1 进给系统温度测点优化......................... 55

4.1.1 温度测点聚类 ............................................... 55

4.1.2 热误差相关性分析 ........................................ 57

第5章 总结与展望 .......................... 79

5.1 全文总结 ............................. 79

5.2 研究展望 .......................................... 80

第4章 基于BO-TCN的热误差建模方法和补偿策略研究

4.1 进给系统温度测点优化

为了获得进给系统温度场,通常温度测点多根据经验布置大量温度传感器。温度测点会有相似的变化规律,如果将所有的温度数据都用到热误差模型的建模中,会增加模型的复杂程度和计算效率,并且温度测点之间也有可能出现共线性,使模型的精度下降。对温度数据进行分析处理,选择与热变形相关性最高的温度测点作为建模数据,降低模型复杂程度并提高模型精度。

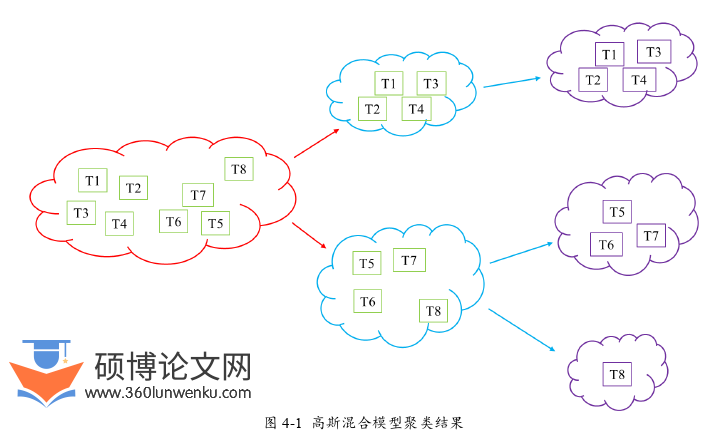

4.1.1 温度测点聚类

高斯混合模型(Gaussian Mixture Model-GMM)是一种用于聚类分析和概率密度估计的统计模型[73-75]。GMM假设数据是由多个高斯分布组成的混合体,每个高斯分布代表一个簇,找到一个合适的高斯分布拟合数据,找出与数据样本的分布最接近的概率分布。在进行聚类分析时,GMM可以用来识别数据集中的潜在簇,将每个数据点分配到对应的簇中。

机械论文参考

........................

第5章 总结与展望

5.1 全文总结

进给系统作为三轴加工中心的核心部件,其自身精度影响加工中心的精度。针对因摩擦生热和外部环境的改变产生热变形,造成进给系统精度下降的问题,本文提出了主动控温(冷却技术)和热误差补偿法相结合的热误差抑制方法。针对热源支撑部件设计不同流道结构和不同流道参数方案,基于流-热耦合分析,综合考虑率不同因素确定最优流道方案。研究进给系统传热机理,基于摩擦学和传热学理论计算热参数,采用有限元完成流-固-热耦合仿真分析,探究了冷却液对进给系统热特性的影响。搭建进给系统热特性实验平台,完成多种工况热特性实验。提出基于BO优化的TCN热误差模型BO-TCN,对模型预测精度和鲁棒性进行评价,同其他两种模型完成了不同工况的热误差补偿实验,证明所提模型具有较高的补偿精度。研究所得结论如下:

(1) 针对摩擦热源部件摩擦生热的问题,提出主动温控的方法,通过冷却强迫对流换热抑制温升。冷却效果与流道结构、流道参数、流体速度等因素有关,对不同因素分别进行了探究。设计了三种不同流道结构和三种不同水力直径的流道方案,基于流体力学和传热学理论进行流-热耦合仿真分析,根据仿真结果综合考虑对流换热系数、压差、温升和加工工艺确定了冷却流道结构为方案一,流道水力直径为6 mm。在此基础上,探究了反映流体流动状态的雷诺数对换热效果的影响,雷诺数的增加会改变流体的流动状态,增强了对流换热能力,但同时流体的摩擦阻力也会随之增加,限制换热能力的进一步提升。由不同雷诺数仿真结果可知,雷诺数与对流换热系数和压差正相关,与流固结合面温度和温升成负相关。当雷诺数小于临界值时,换热效果随雷诺数增加有显著提升,支撑座温升快速下降;当雷诺数大于临界值时,随雷诺数的增加,换热效果提升缓慢,但压差快速上升,能量消耗加大,因此在实际冷却应用中为了节约资源,要合理选择雷诺数所对应的流速进行冷却。

参考文献(略)