本文是一篇机械论文,本文针对双螺杆泵在油气混输工程中频繁出现的转子磨损问题,基于结构化动网格技术和欧拉-拉格朗日框架开展了泵内固液两相流动瞬态数值模拟并进行了试验验证,阐明了双螺杆泵的固液两相流动特性,探求了颗粒运动致磨机理。

1 绪论

1.1研究背景与意义

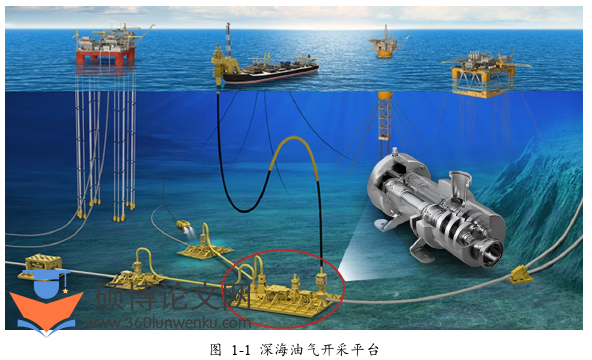

随着世界能源需求量的持续增加和陆地油田资源的日益枯竭,全球油气勘探和开采的重心逐渐向深海转移。我国2023年发布的《全球油气勘探开发形势及油公司动态》指出[1],深海油气资源作为近年来油气增储上产的主力军,对全球油气供给保障的贡献大幅增加。我国管辖海域内的油气资源十分丰富,其中南海海域的石油资源储藏量为311亿吨,天然气资源量为45.0万亿立方,且主要位于南海中南部的深海海域[2]。国家能源局发布的数据显示,2023年,国内原油产量达2.08亿吨,其中海洋原油产量突破6200万吨,连续四年占全国石油增产量的60%以上,海洋油气正成为我国能源增产的关键增量[3]。然而,目前我国的深水开发技术仍不成熟,深海油气开采依然面临成本过高、核心技术瓶颈未突破等问题,发展深海油气采输技术,对加快开发我国深海油气资源和加速推进国家能源战略有重要的意义。

机械论文怎么写

.....................

1.2国内外研究进展

双螺杆泵于1890年由美国沃伦公司(Warren)发明并制造,其初期并未直接应用于原油采输。在双螺杆泵的起步期内,许多国家将研究重点放在设计与制造以及性能的优化方面,直到1950年才开始陆续将双螺杆泵用于工业工程领域[13]。双螺杆泵在油气混输领域应用的报道首次出现在德国[14],真正对双螺杆泵混输技术的研究,是从1979年Sterling正式提出油气混输的概念开始的[15]。之后,经过四十余年的发展,双螺杆混输泵成为了世界范围内广泛应用的油气混输增压装置,并在近二十年逐步应用于深海油气开采。图 1-2是一种典型的双吸式双螺杆泵结构示意图。两个螺旋转子相互啮合,与衬套之间形成封闭工作腔。随着转子旋转,流体从泵的两侧进入,工作腔携带流体向中心的排液腔移动,当工作腔与排液腔连通后,容积逐步减小,从而强制排出流体并实现增压。基于容积变化的增压特性使双螺杆泵能够稳定输送多相流体和高粘性流体,因此在石油、水利、船舶、化工等领域得以广泛应用。

双螺杆泵在水下增压技术领域的起步相对较晚,过去的大量研究主要集中于对双螺杆泵水力特性的探究,以及如何提升其在高含气运行工况下的稳定性与高效性上。近年来,双螺杆泵在输送流体工质时掺杂颗粒从而导致磨损的问题逐渐在实际应用中暴露[5,16]。随着深海油气开采技术的发展,颗粒磨损对双螺杆泵运行可靠性的威胁日益凸显,揭示泵内颗粒的运动规律及磨损特性的研究工作显得愈发重要和迫切,下文将针对现有的国内外相关研究工作进行综述。

......................

2 数值模拟方法

2.1几何模型与参数

根据本文的研究内容,在对双螺杆泵开展的含固输送研究的过程中,需要采用计算流体力学方法,建立数学模型并进行数值求解。其中,建立合理的数学模型以描述液相流动和颗粒运动是分析颗粒在泵内的分布、运动轨迹等信息的基础。本章着重介绍泵的结构参数、模拟输送含固工质所建立的数值方法、动网格技术以及数值模拟的求解设置。

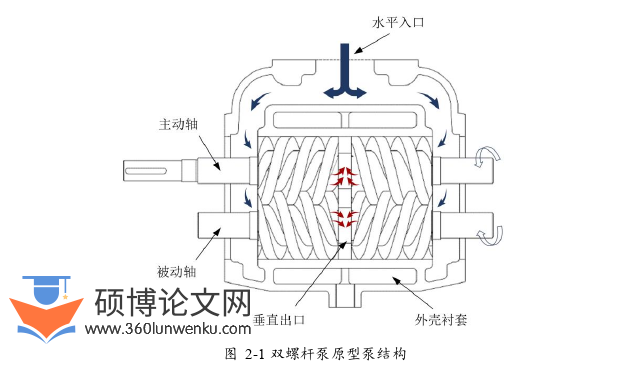

本文以一台双吸式双螺杆泵作为研究对象,模型结构如图 2-1所示,主要由左右两套旋向相反、互相啮合的螺杆转子构成。单套螺杆转子的几何参数如表 2-1所示。

机械论文参考

.........................

2.2数值计算理论

2.2.1连续相控制方程

针对流经双螺杆泵的不可压缩粘性流体,在瞬态数值求解过程中被视为连续相,在欧拉坐标系下进行求解。针对固液相间的作用关系。

2.2.2湍流模型

针对工作过程中频繁发生湍流的流体机械,需要借助湍流模型以提高液相流动求解的精度。无论湍流多么复杂,瞬态的Navier-Stokes方程对于描述湍流的瞬时运动仍然适用,即湍流的基本方程仍然是式(2-1)和式(2-2)中给出的连续方程和动量方程。

湍流所具有的强烈瞬态性和非线性,使其难以用解析的方法精确描述湍流的全部三维时空细节,对于实际运行的水泵,最关心的是湍流表现出的平均流场变化。目前,湍流数值模拟的方法通常分为三类:直接数值模拟(DNS)、雷诺平均模拟(RANS)和大涡模拟(LES)[68]。雷诺平均模拟(RANS)是指在时间域上对流场物理量进行雷诺平均化处理,然后求解所得的时均化控制方程。该方法计算效率高、工程应用成熟,其中常用的RANS模型包括Spalart-Allmaras模型、k-模型和k-模型等。其中,基于k-模型的SST k-模型能够理想地预测带有逆压梯度的流动分离现象[69],在水泵的瞬态流动分析中具有较大的优势。同时,双螺杆泵的间隙内部存在高速的泄漏流动,其在间隙出口的反向射流容易引起齿腔内复杂的湍流,因此本文选用SST k-模型。

.............................

3 试验测试与两相模型验证 .................................... 23

3.1 试验验证方案 .............................. 23

3.2 试验平台介绍 ........................................ 23

4 双螺杆泵的含固输送特性及颗粒分布特征 .................... 29

4.1 含固输送的外特性分析................................ 29

4.1.1 不同压差的含固输送外特性 ............................. 29

4.1.2 不同转速的含固输送外特性 ....................... 32

5 双螺杆泵中的颗粒运动规律及碰撞特性 .......................... 49

5.1 颗粒在间隙内的运动轨迹分析 ................................. 49

5.1.1 颗粒在齿顶间隙的运动特征 ............................... 50

5.1.2 颗粒在齿间间隙的运动特征 .................................... 51

5 双螺杆泵中的颗粒运动规律及碰撞特性

5.1颗粒在间隙内的运动轨迹分析

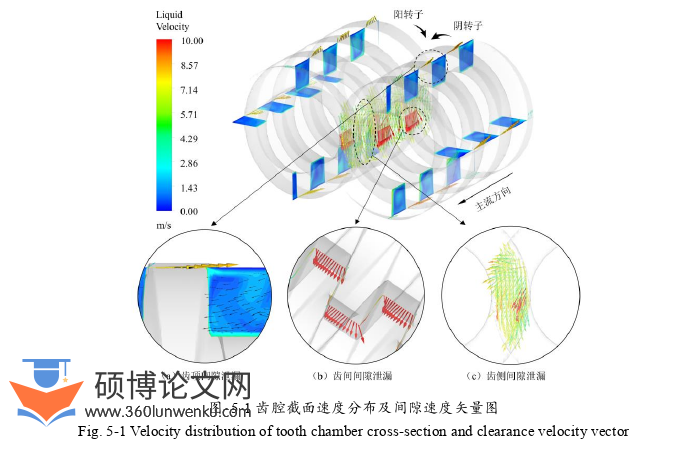

根据双螺杆泵的结构,其转子域内存在齿顶间隙、齿间间隙和齿侧间隙,在输送液相介质时,各间隙中会出现高速的泄漏流,从而组成双螺杆泵容积效率损失的主要来源。本节选取压差0.4MPa、转速1450rpm工况下,Cv=6%时的模拟结果进行分析。图 5-1是双螺杆泵齿腔截面及三种间隙内的液相速度分布,通过对比截面的液相速度和间隙速度可以看出,间隙内的液相流速远高于齿腔内的大部分主流,其中,图 5-1(a)表示了齿顶间隙液相泄漏,泄漏的方向始终与齿腔内的主流相反,最大泄漏速度为8.82m/s;图 5-1(b)表示了齿间间隙的液相泄漏,主要从转子域的上腔室通过阴、阳转子齿间的啮合间隙向下腔室流动,最大速度达到19.22m/s;图 5-1(c)表示了齿侧间隙的液相泄漏,可以观察到,齿侧间隙内泄漏的流动方向不完全一致,但在总体上,液相始终从泵的高压侧流向低压侧,通过阴、阳转子齿侧相互重叠的通道,依次在阴、阳转子域之间流动,最大速度达到11.03m/s,大部分流速在5.00m/s—7.00m/s之间。在输送含有颗粒的工质时,间隙内的高速流动推动颗粒与转子发生高速碰撞,导致其受到不同程度的磨损。

机械论文参考

......................

6 总结与展望

6.1总结

本研究采用欧拉-拉格朗日的方法对一双吸式双螺杆泵开展固液两相瞬态数值模拟,分析了双螺杆泵在不同工况和不同颗粒浓度下的含固输送特征。首先,揭示了含固输送条件下的双螺杆泵外特性规律,阐明不同颗粒浓度下的固液流动特征;其次,获取不同工况下,不同性质的颗粒在泵内的整体分布规律;然后,针对双螺杆泵的三种间隙结构,明确颗粒在间隙附近的运动轨迹,揭示了颗粒与转子之间的碰撞作用机理;最后,通过变工况模拟,获取颗粒与转子之间发生碰撞的影响因素。主要结论如下:

(1)建立了含固输送条件下的双螺杆泵固液两相数值模型,并进行试验验证。在Cv≤6%的颗粒浓度范围内,含固输送双螺杆泵的容积效率与纯液输送之间的区别不明显,但随着颗粒浓度的升高,泵的容积效率有小幅度增加;不同压差和转速的含固输送中,水力效率在数值和变化趋势上与纯液输送保持较高的一致;双螺杆泵受颗粒影响的程度在大压差和低转速工况运行中最为显著。

(2)针对泵内的固液两相流动特性,含固输送对齿顶间隙内的泄漏流速影响较小,但对各级齿腔内主流的流速起到抑制的效果,随着颗粒浓度的升高,流速受到抑制的程度越明显;针对齿侧和齿顶间隙进行局部流动特征分析,发现远离啮合区域的齿顶间隙进口附近存在液相高压中心,压力沿高压中心分别向齿腔内和齿顶间隙进口递减,在间隙进口形成一定范围的压力梯度,颗粒浓度的升高会扩大压力梯度覆盖的范围,导致靠近间隙进口的颗粒更容易被泄漏流“吸入”齿顶间隙。

参考文献(略)