本文是一篇职称论文,本研究实践表明,智慧梁厂节约用地10022m2,大幅度提升了生产效率,降低了人工成本,为桥梁工程绿色、智能建造提供了技术范例。

1 研究背景

在公路桥梁工程中,预制梁的质量与生产效率直接影响工程整体进度与安全。随着装配式施工和智能建造技术的快速发展,传统预制梁厂逐渐暴露出可视化欠佳、操作繁杂、能耗过高、安全与质量难以有效控制等问题,不能满足现代化工程需求。近年来,智慧梁厂中智能化设备与数字技术的融合,成为提升预制梁生产效能的关键手段,其利用了各类先进的生产器械、精密的仪器,采用钢筋胎架和模板标准化、混凝土高效浇筑和养护、模板灵活安拆等方法提高预制梁施工效率,通过BIM协同管理平台结合建筑信息模型(BIM)、数据管理与服务(DM)、移动应用与物联网技术(Mobile)、云技术(Cloud)及大数据(BD)等关键技术优化预制梁施工管理流程及决策方案[1-20]。

然而,智慧梁厂的智能化设备功能仍有待进一步提升,尤其是智慧梁厂的物理运行机制模拟、尖端信息技术应用场景界定和深化利用及标准体系架构搭建有待进一步研究[2]。

本研究以福州机场第二高速公路A5工区智慧梁厂为对象,针对上述问题开展系统性研究。通过自动化生产控制、智能设备集成应用,结合BIM技术,打通各环节数据传输,构建智慧梁厂数字化孪生模型,打造智慧梁厂的统一化管理平台,实现生产自动化、管理数字化及决策智能化的目的,满足智慧梁厂降本增效、确保工程质量的需求,为桥梁工程绿色化、智能化转型提供实践范例。

2 工程概况

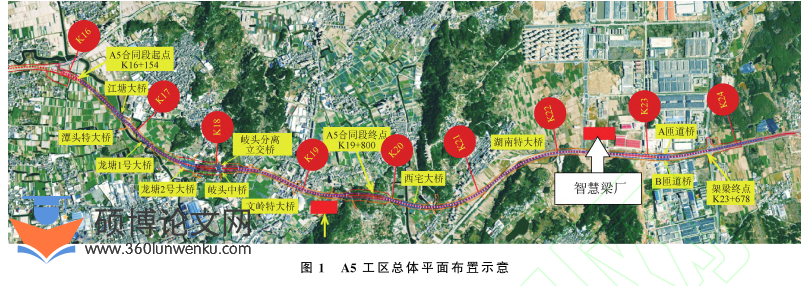

福州机场第二高速公路项目起于马尾亭江镇,设亭江枢纽互通与104国道改线工程连接,设闽安特大桥(斜拉桥单跨716 m)跨越闽江,终于福港路,路线全长24.3km,其中A5标段为K16+154~K19+800,工区设有智慧梁厂,如图1所示。

A5工区智慧梁厂占地5.53ha,下设拌和站、钢筋加工厂、智慧梁厂主体以及工地展厅等四大功能区域。该梁厂承担了潭头特大桥、文岭特大桥和湖南特大桥混凝土箱梁的预制任务,总量为2164片,涉及25m、35m和30m等3种长度规格,包括25m箱梁44片、35m箱梁640片、30m箱梁1480片。混凝土箱梁蒸养和架设如图2所示。

3 智慧梁厂建设规划

梁厂位置选择需满足经济性、土地利用率最大化、邻近施工现场以便管理、快速建设等要求。通过对多个场地的地理位置、作业距离、适宜性等因素进行综合评估,最终将A5工区智慧梁厂定址于航空科技园区内,毗邻金港路和马山路的位置。智慧梁厂与钢筋加工场、拌和站被统一规划为总占地面积达55300m2的三集中场站。智慧梁厂制梁区设置5条生产线,每条生产线均设有钢筋绑扎、内模脱模、混凝土浇筑、蒸汽养护、自然养护、张拉横移、压浆以及存梁等8个功能区,并通过移动台座系统、液压控制系统、智能浇筑系统、智能蒸养系统、智能张拉压浆系统这五大核心系统来实现智慧化高效制梁,如图3所示。

代写职称论文工区平面布置示意图

4 预制梁厂智能设备与技术应用

智能化设备包括钢筋自动化加工、移动台座、全自动液压模板、智能养护、智能浇筑及智能张拉压浆系统等,通过自动化精准控制,可提高预制梁厂生产效率和产能,在保证产品质量的同时降低安全风险。另外,智能化设备能实时采集生产过程中的各类数据,通过数据分析技术,可正向反馈于智能化设备以做出相应调整,有利于打造真正高效、优质、低成本的智慧梁厂。因此,智能化设备与技术的应用是对预制梁生产要素的升级赋能,是搭建智慧梁厂的基础[3]。

4.1 钢筋自动化加工技术与应用

预制梁厂钢筋加工及绑扎是预制箱梁生产中至关重要的一环,影响着结构承载能力、收缩与变形等一系列重要指标。钢筋加工生产线布置是否到位和布置方式是否合理,直接影响后期项目生产是否顺利。目前,传统钢筋加工及布置模式存在劳动强度大、生产效率低、加工精度差等缺点[4,20]。

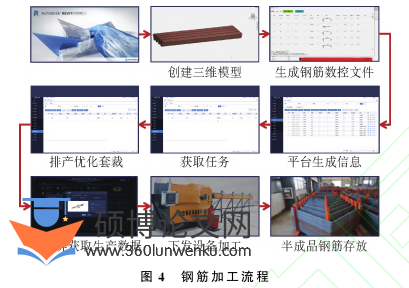

自动化钢筋加工设备,利用基于云端控制系统、物联网、BIM等多项技术的钢筋深化设计与钢筋数控加工设备,实现钢筋翻样至加工全程一体化、自动化。集成的钢筋加工管理系统涵盖原料管理、余料管理、生产加工、半成品管理、订单生产等流程,可实现精准化翻样、精细化加工、精益化管理,并优化控制整个钢筋加工流程,提高钢筋加工效率与质量,缩减人工成本,如图4所示。

代写职称论文钢筋加工流程图

相较于钢筋传统加工模式,钢筋自动化加工技术具有以下明显优势:(1)能无缝对接BIM数据,实时获取并精确执行加工命令,从而在整个加工过程中确保质量可控,并为后续钢筋安装提供高效数据支持;(2)实现了混凝土预制箱梁钢筋制品的高效自动化与标准化加工,可显著提升加工效率、保证制品质量,同时也减轻人工劳动强度,并减少环境影响和资源消耗。

4.2 移动台座系统设计与智能控制

台座为梁体预制提供稳定的平台,便于预制梁的施工、定位及养护。台座的质量和数量很大程度上影响了预制梁的质量[5]。传统的固定台座是永久性设施,占用空间大、周转周期长、灵活性差。移动台座可在混凝土浇筑区、养护区、张拉整修区、提梁区等功能区之间纵移,提梁后移动台座通过龙门吊吊装返回制梁区,实现循环生产。

移动台座由底模、架体及行走机构等3个部分组成,采用电力驱动并通过预埋电缆供电。行走速度控制为5m/min。智慧梁厂设置5条生产线,流水线单片预制梁理论占用制梁台座1d、蒸养台座1d。按此计算每条生产线需配置4个移动台座,梁厂共需配置20个移动台座。

移动台座行走控制系统整合了智能控制柜、软硬件集成系统、避障雷达、激光定位设备、各类传感器以及网络通信设施,并与云平台相连接,如图5所示。该系统能实现台座实时定位与智能控制,具备软启动/停止、自动行走、雷达障碍物探测与精准定位等功能。智慧管控平台根据预设参数,能够适时下达操作指令,确保台座顺畅地从浇筑区移至张拉区,实现流水线式的连续生产。

4.3 全自动液压模板系统与工艺优化

模板系统通过精确成型、精确浇筑等手段控制预制梁的尺寸精度和表面质量。然而,普通液压模板存在脱模不同步、模板“卡死”等问题,需通过“敲、打、撬”等方式脱模,易造成模板变形和梁体损伤[6]。全自动液压模板系统可减少人为干预,具备快速安装和拆卸模板功能,能够实现自我调节,适应不同预制梁截面要求。

侧模选用6mm厚液压不锈钢材料,单侧模板装配4个长行程液压油缸,固定于混凝土台座上。为提升模板使用的灵活性以满足经济效益要求,智慧梁厂采用通用侧模以适应35m和30m不同梁长的需求,通过液压系统调整实现灵活转换。一体化设计的液压钢模具集成了作业平台与锚固结构,增强了整体刚性,并运用同步控制系统实现模板自动安装与拆卸,有效解决了传统手工拆模依赖敲打、撬动可能带来的变形问题,显著降低了梁体在拆模过程中的损坏风险。

内模由8段6mm厚Q235钢板拼接而成,采用人工拆装并设置支撑结构,配合卷扬机抽拉收缩方法实现模板的有序抽取和吊运。为防止浇筑时内模上升,设计钢拉杆固定装置,每隔5~6m使用直径为20mm的钢拉杆将内模与底模台车相连,并在拉杆外部套设PVC管进行防护。

4.4 智能养护系统与温湿度智能控制

养护系统通过控制温度、湿度等环境条件,确保预制梁养护期间能够充分水化和硬化,提高混凝土的强度和耐久性。传统的养护系统对湿度、温度、洒水量的控制精度低,既浪费资源又难以保证养护质量[7,13]。智能化养护系统配备全自动化电蒸汽设备,具有精准控制、高效节能等优点,并通过对养护数据进行分析持续优化后续施工。

智慧梁厂实行“智能蒸养+自然养护”双重养护,每条生产线设置智能蒸养+自然养护2个养护区,共计设置10个养护棚。预制箱梁养护采用智能蒸养系统控制,由智能控制器、蒸汽电动执行器、电动水阀、温湿度传感器组成,对蒸养房内温湿度进行智能控制。梁体进入蒸养房后,根据设定的温度和湿度曲线,一键启动,实时调节蒸汽量。同时,与远端监控系统连接,传输养护室当前状态,从而确保箱梁在智能控制下顺利完成静置、升温、恒温和降温等4个阶段,达到设计强度,实现全过程智能化养护,如图7所示。

代写职称论文智能化养护系统图

5 智慧梁厂数字孪生与BIM集成管理平台

5.1 智慧梁厂数字孪生系统开发

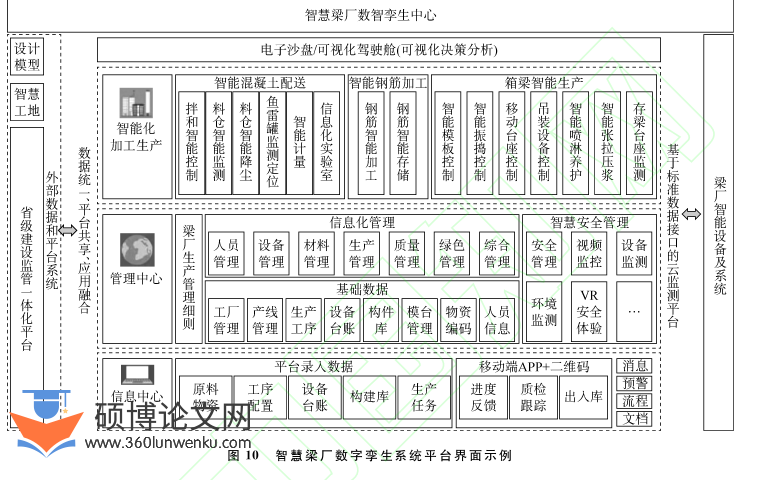

通过自动化生产控制、智能设备集成应用,打造全过程管理数字化并建立完整准确的数字模型,打破信息孤岛,实现一个模型用到底。以自动化生产为主轴,实现数字化控制、机械化减人、智能化检测,继而形成以数字化孪生管理为基础的高水平智慧梁厂,对生产要素进行全方位智能管控和智慧决策,如图10所示。

代写职称论文孪生系统平台界面示例图

5.2 全过程自动化控制关键技术研究

通过构建稳定可靠的网络架构及控制系统,实现各现场站及外部系统间数据互联互通,打造统一、高效、适用的集中场站厂级生产线实时数据采集与存储平台,形成对现场设备、仪器仪表、生产流程、报警信息等关键部分的远程集中监控功能。

5.3 BIM构件管理模块

智慧梁厂结合BIM+GIS+倾斜摄影技术、物联传感器、智能控制系统、人工智能算法等先进技术,实现工程设备的智能化应用以及工序全要素的关联分析和智能化预测,最终构建了基于工程实体和数字模型的“数字孪生”系统。通过智能化管理,进一步推进人员[17]、设备在梁厂智慧生产中的场景融合和深度应用,实现全面的智能化应用目标。

同时,采用BIM虚拟预建造与BIM+GIS+倾斜摄影的深度融合,结合视频监控、智能音柱等方法实现项目可视化管理;通过施工方案的二维、三维联动模拟,为实际施工过程提供指导,实现项目高效智慧建造,如图13所示。本研究以实用为宗旨,以解决问题为导向,通过BIM技术在碰撞检查、厂站布置模拟、可视化技术交底、施工工艺模拟等方面的技术创新应用,提升了现场可视化程度,辅助项目现场施工。

6 结语

福州机场第二高速公路A5工区智慧梁厂的建设与运营,通过集成智能化设备与数字技术,实现了桥梁预制工程从传统制造向智慧化、绿色化模式的转型升级,主要取得了以下突破。

(1)通过云端控制与BIM数据联动,实现钢筋翻样至加工全流程自动化,通过激光定位与智能控制,台座周转效率提升10倍,单月制梁数由2.5片增至25片,节约用地10022m2,降低租赁成本45万元,同步控制技术使拆模减少人工50%。

(2)采用生物质蒸汽发生器与温湿度闭环调控,24h内混凝土强度达设计值90%,养护周期缩短60%;集成鱼雷罐运输与变频振捣技术,梁体腹板密实度合格率提升至100%,人工成本降低62.5%。

(3)验证了数字孪生与BIM技术对智慧梁厂全流程管理的支撑作用,为工程高效、精准、低碳建造提供了技术范例,并为行业数字化转型树立了标杆。福州机场二高项目智慧梁厂建设完成并投入运营已经有两年时间,目前已完成全部混凝土箱梁的预制工作,证明了智能技术在预制构件制造中的可行性和优势。该智慧梁厂的成功案例,为项目创建“平安百年品质工程”和“贯彻新发展理念示范工程”提供了有力支撑。

参考文献(略)