本文是一篇土木工程论文,本文建立了水冷微通道分离式重力热管及氟泵热管系统的一维稳态热性能计算模型;在保持蒸发器截面积不变的条件下,开展了水冷微通道分离式重力热管系统的正交试验设计及参数分析,对比分析了氟泵热管与重力热管系统在相同结构和运行参数下的热性能,揭示了氟泵扬程变化对系统热性能的影响规律;

第一章绪论

1.1研究背景及意义

随着信息与通信技术的快速发展,数据中心作为计算、存储和传输海量数据的实体,也逐渐升级为技术密集型产业,数据中心的数量和规模飞跃式地增长,数据中心的建造面积、装机密度也在持续攀升。据统计截止到2021年,总体服务器规模达到520万架,近五年年均复合增速超30%,其中大型数据中心的机架规模达到420万架,占总数比例达80%[1]。工信部数据显示,2022年我国新建5G基站88.7万个,目前总量已达231.2万个,占全球比例超60%[2]。在大数据新业态情景下,我国提出了“互联网+”以及中国制造2025等发展战略,进一步推动了数据中心市场的稳步发展。

在过去十年,全球范围内数据中心用电量几乎每年增长25%,数据中心约占全球总用电量的1.3%[3]。我国数据中心耗电量持续增长,2021年耗电量突破2.166×1011kW·h,占全国总用电量2.7%[4]。国家电网能源研究院预测,到2030年,数据中心用电量将占全社会用电量3.7%[5]。随着数据中心运算要求不断提升,服务器安装部署呈现小区域高集成化、高密集型趋势,机架电子元器件也逐渐微型发展,使得数据中心逐步成为高散热能耗密度的建筑,根据UptimeInstitute发布的《2020全球数据中心调查报告》,功率密度5~9 kW/rack的数据中心约占46%,高于20kW/rack的部分约占16%,年复合增长率达到15%[6]。

由于数据中心全年不间断运行,服务器电路密集会积聚大量热量,其中显热比高于90%[2],湿负荷小,且负载随互联网技术(Internet Technology,IT)设备功率的不同而动态变化。然而,良好的内部环境是保障设备安全运行的关键。高温及大温度梯度环境会显著降低IT设备效率,甚至过热失效;温度过低则会导致IT设备内敏感机械部件故障;空气含湿量不在合理范围,也会造成电气损伤。IT设备散热约70%~80%需通过冷却系统移除[7],冷却系统成为数据中心能耗的主要来源,在总能耗中占比达到43%,与IT设备功耗相当[8]。

...........................

1.2微通道分离式热管研究现状

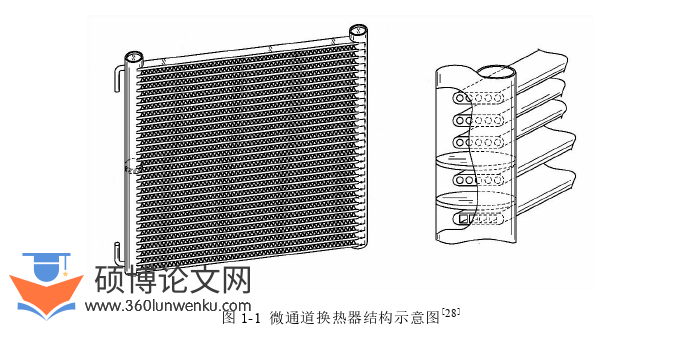

在微通道结构内的流动和传热中,可根据通道尺度来划分界限,常见如Kandlikar[16]认为:水力直径Dt>3 mm为常规通道;200µm<Dt<3 mm为微小通道(Mini-Channels);而10µm<Dt<200µm则为微通道(Micro-Channels)。如图1-1所示。由多元微通道扁管、百叶窗翅片、集管及隔板组成[17]。百叶窗翅片能有效降低气流边界层效应,无空气涡流形成,降低空气侧的流动阻力,相比其他同尺寸下散热器传热性能更优越。

土木工程论文怎么写

分离式热管根据驱动力的不同,可以分为重力型和动力型两种类型[18]。重力型分离式利用制冷剂在室内蒸发、室外冷凝的循环过程带走热量,但冷凝器位置须高于蒸发器以形成液位差,无需额外循环动力。而动力型热管主要借助外部泵来驱动工质循环[19]。分离式热管根据冷凝器冷却介质的不同,可分为风冷型和水冷型热管。

..........................

第二章水冷微通道分离式热管的稳态传热模型

2.1水冷微通道分离式重力热管稳态换热模型

水冷微通道分离式重力热管由微通道蒸发器、风机、水冷钎焊板式冷凝器、气管支路和液管支路等组成,如图2-1所示。采用的制冷剂为R22,系统运行时,液态制冷剂在蒸发器内与周围空气进行换热,空气被冷却,制冷剂沸腾蒸发为气态,气态制冷剂通过气管支路上升至冷凝器,与冷凝器的冷却水换热凝结为液态,液态制冷剂在重力作用下经液管支路返回蒸发器,如此往复循环。

水冷微通道分离式重力热管的稳态热性能模型遵循质量、能量及动量守恒定律,包括微通道蒸发器、水冷冷凝器、气管支路和液管支路的充注量、换热及压降模型。将蒸发器扁管和冷凝器换热通道沿制冷剂流动方向上划分为若干微元段。为简化计算,假设如下[24,34,80,81]:(1)制冷剂为一维轴向流动,忽略轴向传热和热耗散;(2)制冷剂在各流道内分配均匀,质量流量、温度和压力的分布相同;(3)空气在蒸发器的流动分布均匀;(4)忽略制冷剂在集液管、集气管、气管支路及液管支路热损失;(5)忽略污垢热阻及不凝性气体的影响。

...............................

2.2水冷微通道分离式氟泵热管稳态换热模型

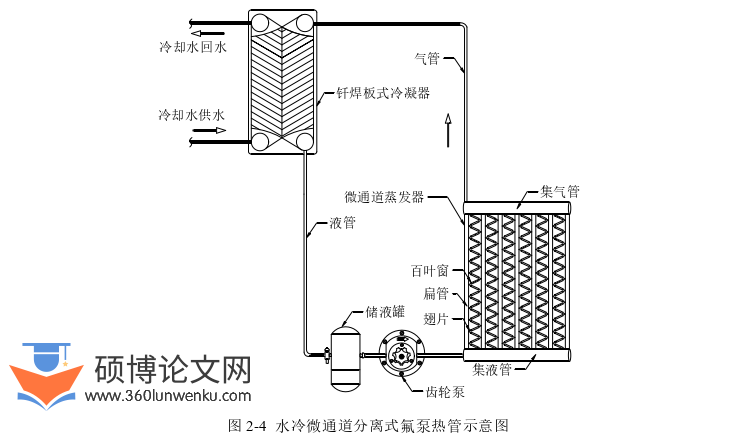

相比于水冷微通道分离式重力热管,水冷微通道分离式氟泵热管增加了储液罐及氟泵组件,系统如图2-4所示。系统运行时,液态制冷剂在蒸发器中与周围空气进行换热,制冷剂经气管支路上升至冷凝器与冷却水换热,在氟泵的驱动下通过液管支路流动回到储液器内,如此往复循环运行。

水冷微通道分离式氟泵热管的稳态热性能模型包括微通道蒸发器、水冷冷凝器、储液器、氟泵、气管支路和液管支路的换热、压降及充注量模型。其中,微通道蒸发器、水冷冷凝器、气管支路和液管支路的换热、压降及充注量模型见2.1节。

土木工程论文怎么写

.....................

第三章 水冷微通道分离式热管性能分析及优化 ........................ 34

3.1 水冷微通道分离式重力热管正交设计及参数分析 .................... 34

3.1.1 正交试验设计 ......................... 34

3.1.2 热性能评价指标 ........................... 35

第四章 水冷微通道分离式氟泵热管系统运行特性实验研究 ............ 45

4.1 系统介绍 .......................... 45

4.2 实验装置 ........................... 46

第五章 总结与展望 ................................. 56

5.1 总结 ...................................... 56

5.2 展望 .................................. 57

第四章水冷微通道分离式氟泵热管系统运行特性实验研究

4.1系统介绍

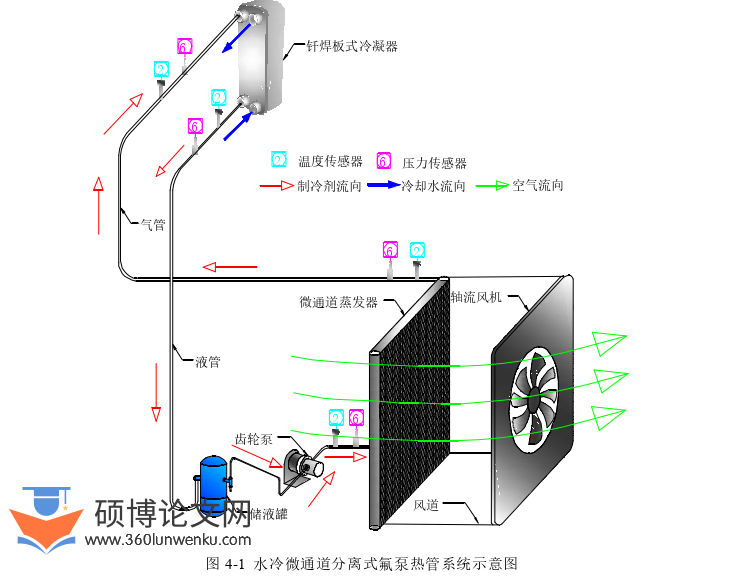

图4-1为水冷微通道分离式氟泵热管系统的示意图,该系统包括微通道平行流蒸发器、钎焊板式冷凝器、轴流风机、氟泵(微型磁力齿轮泵)、储液罐、压力传感器、数据采集仪、恒温循环水箱等。

土木工程论文参考

..................................

第五章总结与展望

5.1总结

水冷微通道分离式热管是降低数据中心制冷能耗的一种有效方式。然而,当前关于系统性能优化及影响因素分析的研究,较少关注在换热器截面积保持不变的情况下,各参数对系统性能的影响规律。此外,较少关注氟泵扬程(氟泵转速)变化对系统性能的影响。本文建立了水冷微通道分离式重力热管及氟泵热管系统的一维稳态热性能计算模型;在保持蒸发器截面积不变的条件下,开展了水冷微通道分离式重力热管系统的正交试验设计及参数分析,对比分析了氟泵热管与重力热管系统在相同结构和运行参数下的热性能,揭示了氟泵扬程变化对系统热性能的影响规律;设计了一种水冷微通道分离式氟泵热管系统,并实验研究了系统在重力循环及不同氟泵转速运行下的动态运行特性。本文主要工作和结论如下:

(1)基于ε-NTU方法,建立了水冷微通道分离式重力热管及氟泵热管系统的一维稳态热性能计算模型,并验证了模型的准确性。水冷微通道分离式重力热管系统模型预测与文献实验结果的相对误差:制冷量为4.9%,蒸发器进出口制冷剂温度分别为5.7%和4.6%,冷凝器进出口制冷剂温度分别为5.3%和6.7%。

(2)在保持蒸发器截面积不变的条件下,以系统的制冷量、EER和蒸发器单位质量铝材制冷量为指标,蒸发器的扁管根数、扁管内高、空气流量及翅片间距为影响因素,开展了水冷微通道分离式重力热管的正交试验设计及参数分析。研究发现,①优化后的制冷量提高了41.19%,各因素对制冷量影响的主次顺序为:空气流量>扁管根数>翅片间距>扁管内高。其中,空气流量和扁管根数有高度显著影响,翅片间距有显著影响,扁管内高有一定影响。②优化后的EER提高了390.93%~395.94%,各因素对EER影响的主次顺序为:翅片间距>空气流量>扁管根数>扁管内高。其中,空气流量和翅片间距有高度显著影响,扁管根数和扁管内高为非显著性因素。③优化后的单位质量铝材制冷量提高了28.54%,各因素对单位质量铝材制冷量影响的主次顺序为:空气流量>翅片间距>扁管根数>扁管内高。其中,空气流量和翅片间距有高度显著影响,扁管根数有显著影响,扁管内高为非显著性因素。

参考文献(略)